Máy CNC Router đã trở thành công cụ không thể thiếu trong ngành sản xuất, từ gia công gỗ, kim loại, nhựa đến các vật liệu composite. Tuy nhiên, dù là công nghệ tiên tiến, việc sử dụng máy CNC Router không tránh khỏi gặp phải những lỗi kỹ thuật.

Những lỗi này không chỉ làm gián đoạn quy trình sản xuất mà còn gây ra thiệt hại về kinh tế và chất lượng sản phẩm.

Bài viết này nhằm cung cấp các giải pháp và biện pháp phòng ngừa để giải quyết những lỗi thường gặp khi sử dụng máy CNC Router. Bằng cách nắm rõ nguyên nhân và cách khắc phục, người sử dụng có thể tối ưu hóa hiệu suất làm việc của máy CNC Router, đảm bảo quy trình sản xuất diễn ra suôn sẻ và hiệu quả.

Máy CNC Router là công cụ hữu ích trong gia công nhiều loại vật liệu. Tuy nhiên, khi sử dụng, người dùng có thể gặp phải một số lỗi phổ biến. Dưới đây là các lỗi thường gặp, nguyên nhân và giải pháp khắc phục:

1. Lỗi mã G-code

Lỗi mã G-code là một trong những lỗi phổ biến và gây ra nhiều rắc rối nhất khi sử dụng máy CNC Router. Mã G-code điều khiển mọi hoạt động của máy CNC Router, từ việc di chuyển trục đến điều chỉnh tốc độ cắt. Khi có lỗi trong mã G-code, máy CNC có thể không hoạt động đúng như mong đợi, dẫn đến các lỗi trong quá trình gia công. Dưới đây là nguyên nhân và cách khắc phục lỗi mã G-code:

Nguyên nhân của lỗi mã G-code

- Cú pháp sai trong mã G-code: Các lỗi cú pháp như thiếu dấu chấm phẩy, sai lệnh hoặc sai số tọa độ có thể làm cho máy không hiểu đúng lệnh và thực hiện sai các bước gia công.

- Lệnh không chính xác: Các lệnh trong mã G-code không chính xác hoặc không phù hợp với quy trình gia công mong muốn, gây ra các vấn đề như cắt sai kích thước hoặc hình dạng.

- Lỗi trong quá trình lập trình: Các lỗi phát sinh trong quá trình lập trình mã G-code, bao gồm việc nhập sai thông số, chọn sai loại dao cắt, hoặc cài đặt sai điều kiện cắt.

Giải pháp khắc phục lỗi mã G-code

- Sử dụng phần mềm kiểm tra mã G-code:

- Phần mềm kiểm tra mã G-code: Sử dụng các công cụ kiểm tra mã G-code như CAMotics, NC Viewer hoặc G-Wizard Editor để phát hiện và sửa lỗi trước khi bắt đầu gia công. Các phần mềm này cung cấp khả năng mô phỏng và kiểm tra mã G-code, giúp phát hiện các lỗi cú pháp và lệnh không hợp lệ.

- Mô phỏng quy trình gia công: Mô phỏng quy trình gia công trên phần mềm để xem trước kết quả và phát hiện sớm các lỗi tiềm ẩn. Điều này giúp người lập trình sửa chữa mã G-code trước khi áp dụng vào sản xuất thực tế.

- Đào tạo lập trình viên:

- Khóa học và chương trình đào tạo: Cung cấp các khóa học và chương trình đào tạo về lập trình mã G-code và sử dụng phần mềm CAD/CAM. Điều này giúp nhân viên nắm vững kiến thức và kỹ năng cần thiết để lập trình mã G-code chính xác và hiệu quả.

- Cập nhật kiến thức liên tục: Khuyến khích nhân viên tham gia các khóa học và hội thảo để cập nhật kiến thức mới và cải thiện kỹ năng lập trình. Việc nâng cao trình độ chuyên môn giúp giảm thiểu lỗi trong quá trình lập trình mã G-code.

- Thực hiện kiểm tra trước khi gia công:

- Kiểm tra trên một số ít vật liệu: Trước khi tiến hành sản xuất hàng loạt, thực hiện kiểm tra trên một số ít vật liệu để xác nhận rằng mã G-code hoạt động đúng cách. Việc kiểm tra này giúp phát hiện sớm các lỗi và điều chỉnh kịp thời trước khi bắt đầu gia công chính thức.

- Đánh giá kết quả kiểm tra: Đánh giá kỹ lưỡng kết quả kiểm tra để đảm bảo rằng mọi thông số và lệnh trong mã G-code đều chính xác và phù hợp với quy trình gia công.

Ví dụ thực tế và lời khuyên

- Thực tế từ công nghiệp: Trong thực tế công nghiệp, việc sử dụng phần mềm kiểm tra mã G-code trước khi gia công đã giúp nhiều doanh nghiệp giảm thiểu lỗi và tiết kiệm chi phí đáng kể. Ví dụ, một công ty sản xuất linh kiện ô tô đã giảm 30% lỗi sản phẩm nhờ việc mô phỏng và kiểm tra mã G-code trước khi gia công.

- Lời khuyên từ chuyên gia: Các chuyên gia khuyến nghị rằng việc liên tục đào tạo và cập nhật kiến thức cho nhân viên lập trình là yếu tố then chốt để đảm bảo chất lượng và hiệu quả của quá trình gia công bằng máy CNC Router.

Bằng cách áp dụng các giải pháp trên, người sử dụng máy CNC Router có thể khắc phục các lỗi mã G-code, đảm bảo quá trình gia công diễn ra suôn sẻ và chính xác, đồng thời nâng cao hiệu suất và chất lượng sản phẩm.

2. Lỗi phần mềm CAD/CAM

Phần mềm CAD/CAM đóng vai trò quan trọng trong việc lập trình mã G-code và thiết kế các bản vẽ kỹ thuật cho máy CNC Router. Tuy nhiên, các lỗi phát sinh từ phần mềm CAD/CAM có thể gây gián đoạn quy trình sản xuất, làm giảm độ chính xác và chất lượng sản phẩm.

Dưới đây là các nguyên nhân phổ biến gây lỗi phần mềm CAD/CAM cùng với các giải pháp chi tiết để khắc phục.

Lỗi phần mềm CAD/CAM là một trong những vấn đề phổ biến mà người sử dụng máy CNC Router có thể gặp phải. Các lỗi này có thể ảnh hưởng đến quá trình thiết kế và lập trình mã G-code, dẫn đến sai lệch trong quá trình gia công. Dưới đây là các nguyên nhân và giải pháp khắc phục lỗi phần mềm CAD/CAM:

Nguyên nhân của lỗi phần mềm CAD/CAM

- Xuất hoặc nhập file thiết kế không đúng định dạng:

- Các file thiết kế không được lưu hoặc nhập đúng định dạng có thể gây ra lỗi khi chuyển đổi thành mã G-code.

- Phần mềm không tương thích:

- Sử dụng các phiên bản phần mềm CAD/CAM không tương thích hoặc lỗi thời có thể gây ra các vấn đề trong quá trình lập trình và gia công.

- Lỗi trong quá trình xử lý file:

- Các lỗi có thể phát sinh trong quá trình xử lý file thiết kế, chẳng hạn như mất dữ liệu, lỗi chuyển đổi hoặc sai sót trong quá trình tạo mã G-code.

Giải pháp khắc phục lỗi phần mềm CAD/CAM

- Cập nhật phần mềm:

- Nguyên nhân: Các phiên bản phần mềm cũ có thể chứa lỗi và thiếu tính năng mới.

- Giải pháp: Đảm bảo phần mềm CAD/CAM luôn được cập nhật phiên bản mới nhất. Các nhà cung cấp phần mềm như Autodesk, SolidWorks và Mastercam thường xuyên phát hành các bản cập nhật để cải thiện hiệu suất và bảo mật của phần mềm. Việc cập nhật phần mềm giúp khắc phục các lỗi đã biết và bổ sung các tính năng mới, nâng cao hiệu quả làm việc.

- Kiểm tra tương thích file:

- Nguyên nhân: Sử dụng các định dạng file không phổ biến hoặc không tương thích có thể gây lỗi khi nhập hoặc xuất file.

- Giải pháp: Trước khi bắt đầu gia công, kiểm tra xem file thiết kế có tương thích với phần mềm CNC hay không. Sử dụng các định dạng file phổ biến và được hỗ trợ rộng rãi như .DXF, .DWG hoặc .STEP để đảm bảo quá trình lập trình diễn ra suôn sẻ.

- Thử nghiệm và kiểm tra:

- Nguyên nhân: Các lỗi không phát hiện trong quá trình lập trình có thể dẫn đến sai sót trong gia công.

- Giải pháp: Thực hiện các thử nghiệm và kiểm tra phần mềm trước khi áp dụng vào sản xuất. Điều này giúp phát hiện sớm các vấn đề tiềm ẩn và khắc phục chúng kịp thời. Các công cụ mô phỏng và kiểm tra như CAMotics hoặc CNC Simulator Pro có thể giúp mô phỏng quá trình gia công và phát hiện các lỗi trước khi bắt đầu sản xuất.

- Sử dụng phần mềm quản lý mã nguồn:

- Nguyên nhân: Khó khăn trong việc theo dõi và quản lý các phiên bản mã G-code và file thiết kế có thể gây lỗi.

- Giải pháp: Sử dụng các phần mềm quản lý mã nguồn như Git để quản lý các phiên bản của mã G-code và file thiết kế. Điều này giúp theo dõi các thay đổi, khôi phục phiên bản trước đó khi cần thiết và đảm bảo rằng các thay đổi được ghi nhận đầy đủ.

- Hỗ trợ kỹ thuật từ nhà cung cấp:

- Nguyên nhân: Các vấn đề phức tạp mà người dùng không thể tự giải quyết.

- Giải pháp: Khi gặp phải các vấn đề phức tạp, liên hệ với nhà cung cấp phần mềm để được hỗ trợ kỹ thuật. Nhiều nhà cung cấp phần mềm CAD/CAM có các dịch vụ hỗ trợ kỹ thuật và diễn đàn trực tuyến để giúp người dùng giải quyết các vấn đề nhanh chóng và hiệu quả.

- Đào tạo và nâng cao kỹ năng cho nhân viên:

- Nguyên nhân: Thiếu kỹ năng và kiến thức về phần mềm CAD/CAM có thể dẫn đến lỗi trong quá trình lập trình.

- Giải pháp: Tổ chức các khóa đào tạo thường xuyên để nâng cao kỹ năng sử dụng phần mềm CAD/CAM cho nhân viên. Điều này giúp giảm thiểu lỗi và tăng cường hiệu quả làm việc.

Ví dụ thực tế và lời khuyên

- Thực tế từ công nghiệp: Trong ngành sản xuất, việc cập nhật và kiểm tra phần mềm CAD/CAM trước khi gia công đã giúp nhiều doanh nghiệp giảm thiểu lỗi và tiết kiệm chi phí. Ví dụ, một công ty sản xuất đồ gỗ đã giảm 25% lỗi sản phẩm nhờ việc kiểm tra và mô phỏng quá trình gia công trước khi sản xuất thực tế.

- Lời khuyên từ chuyên gia: Các chuyên gia khuyến nghị rằng việc đào tạo liên tục và sử dụng các công cụ quản lý mã nguồn là yếu tố then chốt để đảm bảo chất lượng và hiệu quả của quá trình gia công bằng máy CNC Router.

Bằng cách áp dụng các giải pháp trên, người sử dụng máy CNC Router có thể khắc phục các lỗi phần mềm CAD/CAM, đảm bảo quá trình gia công diễn ra suôn sẻ và chính xác, đồng thời nâng cao hiệu suất và chất lượng sản phẩm.

3. Lệch trục

Lệch trục là một vấn đề thường gặp khi sử dụng máy CNC Router, ảnh hưởng đến độ chính xác và chất lượng của sản phẩm gia công. Dưới đây là các nguyên nhân phổ biến và giải pháp khắc phục lỗi lệch trục.

Nguyên nhân của lỗi lệch trục

- Mài mòn các bộ phận cơ khí:

- Sự mài mòn tự nhiên của các bộ phận như vít me, thanh trượt và dây đai có thể làm giảm độ chính xác của chuyển động trục.

- Lỏng lẻo các ốc vít hoặc bộ phận gắn kết:

- Các ốc vít hoặc bộ phận gắn kết bị lỏng có thể làm trục di chuyển không ổn định, dẫn đến lệch trục.

- Hệ thống điều khiển gặp trục trặc:

- Lỗi trong hệ thống điều khiển, như lỗi trong các động cơ bước hoặc servo, có thể dẫn đến lệch trục.

- Không hiệu chỉnh định kỳ:

- Không thực hiện hiệu chỉnh và kiểm tra định kỳ có thể dẫn đến sai số tích tụ và lệch trục.

Giải pháp khắc phục lỗi lệch trục

- Hiệu chỉnh và căn chỉnh trục:

- Nguyên nhân: Các trục X, Y và Z không di chuyển chính xác do mài mòn hoặc lỏng lẻo.

- Giải pháp: Thực hiện hiệu chỉnh định kỳ để đảm bảo các trục luôn di chuyển chính xác. Sử dụng các công cụ đo lường chính xác như máy đo toạ độ (CMM) hoặc đồng hồ so để kiểm tra và điều chỉnh độ chính xác của các trục (CNC Parts Dept., Inc.) .

- Kiểm tra và bảo dưỡng hệ thống truyền động:

- Nguyên nhân: Mài mòn hoặc hỏng hóc các bộ phận truyền động như vít me, thanh trượt và dây đai.

- Giải pháp: Đảm bảo các bộ phận truyền động hoạt động tốt bằng cách kiểm tra và bảo dưỡng định kỳ. Thay thế các bộ phận bị mài mòn và bôi trơn định kỳ để giảm ma sát và tăng tuổi thọ của máy .

- Siết chặt các ốc vít và bộ phận gắn kết:

- Nguyên nhân: Các ốc vít hoặc bộ phận gắn kết bị lỏng, làm trục di chuyển không ổn định.

- Giải pháp: Kiểm tra và siết chặt các ốc vít, bulong và các bộ phận gắn kết để đảm bảo máy luôn được lắp ráp chắc chắn và ổn định. Sử dụng các công cụ như cờ lê lực để đảm bảo siết đúng lực .

- Kiểm tra và bảo dưỡng hệ thống điều khiển:

- Nguyên nhân: Hệ thống điều khiển gặp trục trặc, dẫn đến lệch trục.

- Giải pháp: Kiểm tra và bảo dưỡng các động cơ bước hoặc servo định kỳ. Thay thế hoặc sửa chữa các bộ phận hỏng hóc kịp thời để đảm bảo hệ thống điều khiển hoạt động chính xác .

- Đào tạo nhân viên về hiệu chuẩn và bảo trì:

- Nguyên nhân: Thiếu kỹ năng và kiến thức về hiệu chuẩn và bảo trì có thể dẫn đến lỗi lệch trục.

- Giải pháp: Tổ chức các khóa đào tạo thường xuyên để nâng cao kỹ năng của nhân viên trong việc hiệu chuẩn và bảo trì máy CNC. Điều này giúp giảm thiểu các lỗi do sai sót trong quá trình vận hành và bảo dưỡng .

Ví dụ thực tế và lời khuyên

- Thực tế từ công nghiệp: Trong ngành sản xuất chính xác, việc thực hiện hiệu chỉnh và bảo dưỡng định kỳ đã giúp nhiều doanh nghiệp giảm thiểu lỗi lệch trục và tăng độ chính xác sản phẩm. Ví dụ, một công ty sản xuất thiết bị y tế đã cải thiện độ chính xác sản phẩm lên đến 20% nhờ việc bảo dưỡng và hiệu chuẩn thường xuyên.

- Lời khuyên từ chuyên gia: Các chuyên gia khuyến nghị rằng việc sử dụng các công cụ đo lường chính xác và thực hiện bảo dưỡng định kỳ là yếu tố then chốt để đảm bảo độ chính xác và chất lượng của quá trình gia công bằng máy CNC Router.

Bằng cách áp dụng các giải pháp trên, người sử dụng máy CNC Router có thể khắc phục lỗi lệch trục, đảm bảo quá trình gia công diễn ra suôn sẻ và chính xác, đồng thời nâng cao hiệu suất và chất lượng sản phẩm.

4. Đứt gãy dao cắt

Lỗi đứt gãy dao cắt là một vấn đề phổ biến khi vận hành máy CNC Router. Lỗi này không chỉ làm gián đoạn quy trình sản xuất mà còn gây hư hỏng sản phẩm, tốn kém thời gian và chi phí thay thế dao cắt. Để hạn chế tình trạng này, cần xác định rõ nguyên nhân và áp dụng các giải pháp phù hợp.

Đứt gãy dao cắt là một vấn đề phổ biến khi sử dụng máy CNC Router, gây ra gián đoạn trong quá trình gia công và ảnh hưởng đến chất lượng sản phẩm. Dưới đây là các nguyên nhân chính và giải pháp khắc phục lỗi đứt gãy dao cắt.

Nguyên nhân của lỗi đứt gãy dao cắt

- Mài mòn dao cắt:

- Sự mài mòn tự nhiên của dao cắt khi sử dụng lâu dài có thể làm giảm độ sắc bén và độ bền của dao, dẫn đến tình trạng đứt gãy khi gia công.

- Sử dụng dao cắt không phù hợp:

- Chọn dao cắt không phù hợp với vật liệu hoặc loại công việc cần thực hiện, như sử dụng dao cắt quá nhỏ hoặc quá lớn, có thể gây ra đứt gãy.

- Điều kiện cắt không tối ưu:

- Thiết lập sai điều kiện cắt như tốc độ cắt, tốc độ trục chính, và độ sâu cắt có thể tạo ra áp lực quá lớn lên dao cắt, dẫn đến tình trạng đứt gãy.

- Lắp đặt dao cắt không đúng cách:

- Dao cắt không được lắp đặt chắc chắn hoặc không đúng vị trí có thể rung lắc trong quá trình gia công, gây ra đứt gãy.

Giải pháp khắc phục lỗi đứt gãy dao cắt

- Lựa chọn dao cắt phù hợp:

- Nguyên nhân: Sử dụng dao cắt không đúng loại hoặc không chất lượng cao có thể dẫn đến đứt gãy.

- Giải pháp: Sử dụng dao cắt đúng loại và chất lượng cao, phù hợp với vật liệu và loại công việc cần thực hiện. Dao cắt phải có độ bền cao và khả năng chịu mài mòn tốt. Kiểm tra thông số kỹ thuật của dao cắt và chọn loại dao phù hợp với từng loại vật liệu.

- Kiểm tra dao cắt định kỳ:

- Nguyên nhân: Dao cắt bị mài mòn hoặc hư hỏng không được thay thế kịp thời.

- Giải pháp: Thay thế dao cắt khi cần thiết và kiểm tra độ sắc bén của dao trước khi bắt đầu gia công. Đảm bảo dao cắt luôn ở trạng thái tốt nhất để giảm nguy cơ bị gãy. Sử dụng các thiết bị kiểm tra độ sắc bén của dao và thay thế dao cắt định kỳ theo khuyến nghị của nhà sản xuất (CNC Parts Dept., Inc.).

- Điều chỉnh điều kiện cắt:

- Nguyên nhân: Thiết lập điều kiện cắt không tối ưu có thể tạo ra áp lực quá lớn lên dao cắt.

- Giải pháp: Thiết lập tốc độ cắt, tốc độ trục chính, và độ sâu cắt phù hợp với vật liệu và dao cắt. Điều này giúp tối ưu hóa quá trình gia công và giảm áp lực lên dao cắt. Sử dụng phần mềm CAD/CAM để mô phỏng và tối ưu hóa các điều kiện cắt trước khi gia công thực tế (CNC Parts Dept., Inc.).

- Lắp đặt dao cắt đúng cách:

- Nguyên nhân: Dao cắt không được lắp đặt chắc chắn hoặc không đúng vị trí có thể gây rung lắc trong quá trình gia công.

- Giải pháp: Đảm bảo dao cắt được lắp đặt đúng cách và chắc chắn vào máy CNC Router. Sử dụng các dụng cụ và phương pháp lắp đặt đúng tiêu chuẩn để đảm bảo dao cắt không bị rung lắc hoặc di chuyển trong quá trình gia công. Kiểm tra lại độ chặt của dao cắt trước khi bắt đầu gia công (CNC Parts Dept., Inc.).

- Sử dụng chất làm mát hoặc bôi trơn:

- Nguyên nhân: Nhiệt độ cao và ma sát có thể làm dao cắt nhanh chóng mài mòn và đứt gãy.

- Giải pháp: Sử dụng chất làm mát hoặc bôi trơn để giảm nhiệt độ và ma sát trong quá trình gia công. Điều này giúp kéo dài tuổi thọ của dao cắt và giảm nguy cơ bị gãy.

Ví dụ thực tế và lời khuyên

- Thực tế từ công nghiệp: Trong ngành gia công kim loại, việc lựa chọn dao cắt phù hợp và điều chỉnh điều kiện cắt đã giúp nhiều doanh nghiệp giảm thiểu tình trạng đứt gãy dao cắt. Ví dụ, một công ty gia công kim loại đã giảm 40% tần suất đứt gãy dao cắt nhờ việc sử dụng dao cắt chất lượng cao và tối ưu hóa điều kiện cắt.

- Lời khuyên từ chuyên gia: Các chuyên gia khuyến nghị rằng việc kiểm tra định kỳ và sử dụng các công cụ hỗ trợ như phần mềm CAD/CAM để tối ưu hóa điều kiện cắt là yếu tố then chốt để giảm thiểu tình trạng đứt gãy dao cắt.

Bằng cách áp dụng các giải pháp trên, người sử dụng máy CNC Router có thể khắc phục lỗi đứt gãy dao cắt, đảm bảo quá trình gia công diễn ra suôn sẻ và chính xác, đồng thời nâng cao hiệu suất và chất lượng sản phẩm.

5. Rung lắc máy

Rung lắc máy là một trong những vấn đề phổ biến khi sử dụng máy CNC Router, ảnh hưởng đến độ chính xác và chất lượng gia công. Dưới đây là các nguyên nhân chính và giải pháp khắc phục lỗi rung lắc máy.

Nguyên nhân của lỗi rung lắc máy

- Máy không ổn định hoặc không được gắn kết chắc chắn:

- Khi máy không được đặt trên bề mặt phẳng hoặc không được gắn kết chắc chắn, nó có thể rung lắc trong quá trình gia công.

- Lỏng lẻo các ốc vít và bộ phận gắn kết:

- Các ốc vít hoặc bộ phận gắn kết bị lỏng có thể làm máy di chuyển không ổn định, dẫn đến rung lắc.

- Thiếu thiết bị giảm chấn:

- Thiếu các thiết bị giảm chấn có thể làm tăng rung động trong quá trình gia công, đặc biệt khi gia công các vật liệu cứng hoặc ở tốc độ cao.

- Hệ thống truyền động và cơ khí gặp vấn đề:

- Các bộ phận truyền động như vít me, thanh trượt hoặc dây đai bị mài mòn hoặc hỏng hóc cũng có thể gây rung lắc.

Giải pháp khắc phục lỗi rung lắc máy

- Kiểm tra và cố định máy:

- Nguyên nhân: Máy không được đặt trên bề mặt phẳng và chắc chắn.

- Giải pháp: Đảm bảo máy được đặt trên một bề mặt phẳng và cố định chắc chắn. Sử dụng các bệ đỡ chắc chắn và kiểm tra định kỳ độ phẳng của bề mặt đặt máy. Kiểm tra và siết chặt các ốc vít và bộ phận gắn kết để đảm bảo chúng không bị lỏng.

- Sử dụng thiết bị giảm chấn:

- Nguyên nhân: Thiếu các thiết bị giảm chấn làm tăng rung động.

- Giải pháp: Bổ sung các thiết bị giảm chấn để ổn định máy và giảm rung động trong quá trình gia công. Các thiết bị này giúp máy hoạt động mượt mà và chính xác hơn. Có thể sử dụng các loại chân đế giảm chấn, đệm giảm chấn hoặc các hệ thống giảm chấn công nghệ cao.

- Kiểm tra và bảo dưỡng hệ thống truyền động:

- Nguyên nhân: Mài mòn hoặc hỏng hóc các bộ phận truyền động như vít me, thanh trượt và dây đai.

- Giải pháp: Đảm bảo các bộ phận truyền động hoạt động tốt bằng cách kiểm tra và bảo dưỡng định kỳ. Thay thế các bộ phận bị mài mòn và bôi trơn định kỳ để giảm ma sát và tăng tuổi thọ của máy. Sử dụng các loại dầu bôi trơn chất lượng cao và thực hiện bảo dưỡng theo khuyến nghị của nhà sản xuất.

- Lắp đặt đúng cách và sử dụng phụ kiện phù hợp:

- Nguyên nhân: Lắp đặt không đúng cách hoặc sử dụng phụ kiện không phù hợp.

- Giải pháp: Đảm bảo các bộ phận của máy được lắp đặt đúng cách và sử dụng các phụ kiện phù hợp. Kiểm tra độ chặt và độ thẳng hàng của các bộ phận cơ khí. Sử dụng các phụ kiện như kẹp giữ vật liệu chất lượng cao để giảm thiểu rung lắc.

- Điều chỉnh tốc độ và điều kiện gia công:

- Nguyên nhân: Tốc độ cắt hoặc điều kiện gia công không phù hợp gây ra rung động.

- Giải pháp: Điều chỉnh tốc độ cắt, tốc độ trục chính, và các điều kiện gia công khác phù hợp với vật liệu và loại công việc cần thực hiện. Sử dụng phần mềm CAD/CAM để mô phỏng và tối ưu hóa các điều kiện gia công trước khi thực hiện gia công thực tế.

Ví dụ thực tế và lời khuyên

- Thực tế từ công nghiệp: Trong ngành chế tạo khuôn mẫu, việc sử dụng thiết bị giảm chấn và bảo dưỡng định kỳ đã giúp nhiều doanh nghiệp giảm thiểu rung lắc máy và nâng cao chất lượng sản phẩm. Ví dụ, một công ty sản xuất khuôn mẫu đã giảm 30% lỗi sản phẩm nhờ việc sử dụng chân đế giảm chấn và tối ưu hóa điều kiện gia công.

- Lời khuyên từ chuyên gia: Các chuyên gia khuyến nghị rằng việc kiểm tra và bảo dưỡng định kỳ, cùng với việc sử dụng các thiết bị giảm chấn, là yếu tố then chốt để giảm thiểu rung lắc máy và đảm bảo chất lượng gia công.

Bằng cách áp dụng các giải pháp trên, người sử dụng máy CNC Router có thể khắc phục lỗi rung lắc máy, đảm bảo quá trình gia công diễn ra suôn sẻ và chính xác, đồng thời nâng cao hiệu suất và chất lượng sản phẩm.

Kết luận

Trong quá trình sử dụng máy CNC Router, việc gặp phải các lỗi kỹ thuật là điều không thể tránh khỏi. Tuy nhiên, bằng cách hiểu rõ nguyên nhân và áp dụng các giải pháp thích hợp, chúng ta có thể giảm thiểu tác động của những lỗi này. Các giải pháp đã đề cập bao gồm kiểm tra và sửa lỗi mã G-code, cập nhật phần mềm, hiệu chỉnh trục, kiểm tra và bảo dưỡng hệ thống truyền động, lựa chọn và kiểm tra dao cắt định kỳ, cố định vật liệu đúng cách, và thực hiện bảo trì định kỳ.

Việc đào tạo nhân viên và sử dụng thiết bị, phần mềm chất lượng cao cũng đóng vai trò quan trọng trong việc nâng cao hiệu quả sử dụng máy CNC Router.

Khuyến nghị cho người sử dụng máy CNC Router

Để đảm bảo máy CNC Router hoạt động hiệu quả và bền bỉ, người sử dụng nên đầu tư vào thiết bị và phần mềm chất lượng cao, thực hiện bảo trì định kỳ và đào tạo nhân viên đầy đủ. Điều này không chỉ giúp nâng cao hiệu quả sản xuất mà còn giảm thiểu rủi ro hỏng hóc và tăng tuổi thọ của máy.

Tương lai của CNC Router trong ngành nội thất

Công nghệ CNC Router sẽ tiếp tục phát triển và ngày càng phổ biến trong ngành sản xuất nội thất. Sự kết hợp giữa CNC Router và các công nghệ tiên tiến như trí tuệ nhân tạo (AI), robot tự động hóa và Internet of Things (IoT) sẽ mở ra nhiều cơ hội mới, giúp nâng cao chất lượng và hiệu quả sản xuất. Các nhà sản xuất cần cập nhật và áp dụng những công nghệ này để duy trì tính cạnh tranh và đáp ứng nhu cầu ngày càng cao của thị trường.

CNC Router không chỉ giúp các nhà sản xuất nội thất nâng cao năng suất và chất lượng sản phẩm, mà còn mở ra nhiều cơ hội sáng tạo, đáp ứng được các yêu cầu khắt khe của khách hàng. Đầu tư vào công nghệ CNC Router là một bước đi thông minh và cần thiết để đảm bảo sự phát triển bền vững và thành công lâu dài trong ngành sản xuất nội thất.

Việc áp dụng các biện pháp phòng ngừa và giải pháp đã đề xuất sẽ giúp người sử dụng máy CNC Router tối ưu hóa quy trình sản xuất, nâng cao hiệu quả và chất lượng sản phẩm, đồng thời giảm thiểu rủi ro và chi phí không cần thiết. Với sự phát triển không ngừng của công nghệ, việc nắm bắt và áp dụng những tiến bộ mới sẽ giúp các nhà sản xuất duy trì lợi thế cạnh tranh và đáp ứng tốt hơn nhu cầu của thị trường.

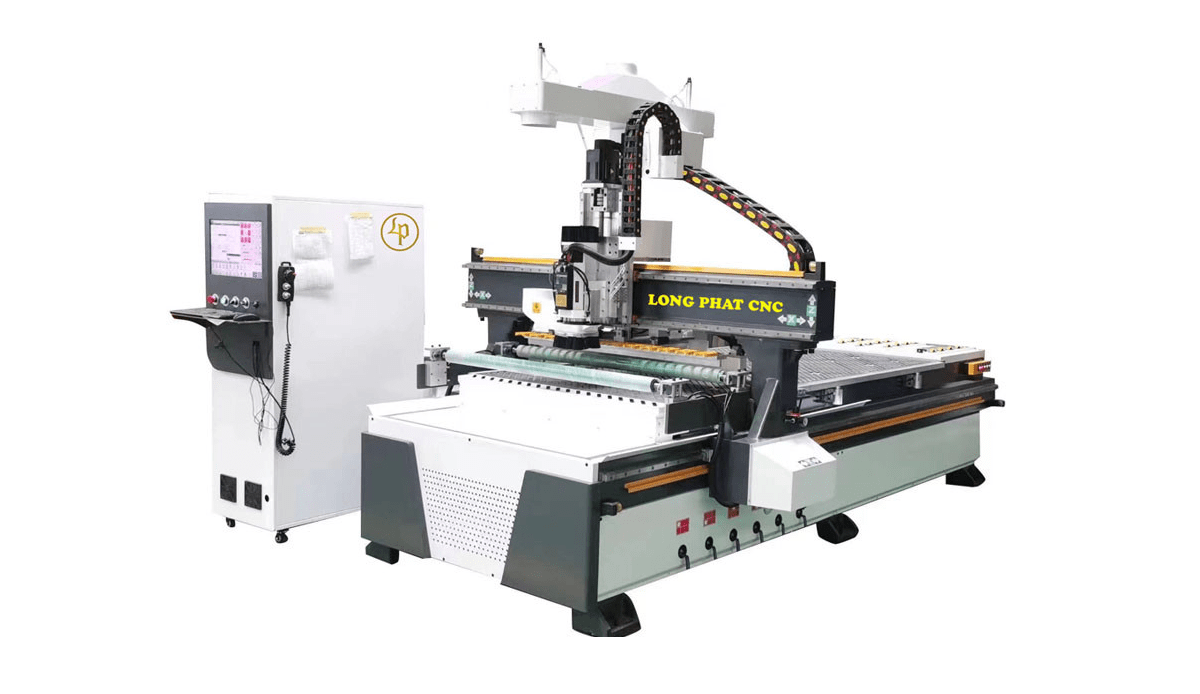

Tham khảo thêm các loại máy CNC tại Long Phát

Tham khảo thêm các loại máy CNC chất lượng cao tại Long Phát để tối ưu hóa quy trình sản xuất của bạn. Đa dạng dòng máy CNC hiện đại, phù hợp cho gia công gỗ, kim loại, và nhiều vật liệu khác.

Máy gia công trung tâm CNC

Máy gia công trung tâm CNC là một trong những thiết bị hiện đại và mạnh mẽ nhất trong ngành sản xuất. Với khả năng thực hiện nhiều quy trình cắt gọt, khoan, phay và tiện trên nhiều loại vật liệu khác nhau, máy gia công trung tâm CNC giúp tăng năng suất và đảm bảo độ chính xác cao.

Các dòng máy này thường được trang bị nhiều trục và hệ thống điều khiển tiên tiến, cho phép thực hiện các thao tác phức tạp chỉ trong một lần thiết lập. Điều này giúp giảm thiểu thời gian và chi phí, đồng thời nâng cao chất lượng sản phẩm hoàn thiện.

Máy CNC trung tâm CNC

Máy CNC trung tâm CNC là thiết bị không thể thiếu trong các nhà máy sản xuất hiện đại, đặc biệt là trong các ngành công nghiệp đòi hỏi độ chính xác cao như chế tạo khuôn mẫu, sản xuất ô tô, và thiết bị điện tử. Với hệ thống tự động hóa cao, máy CNC trung tâm có thể hoạt động liên tục và đồng bộ hóa các quy trình sản xuất một cách tối ưu.

Điều này giúp giảm thiểu sai sót trong gia công và tối ưu hóa hiệu quả làm việc. Các máy CNC trung tâm thường được trang bị phần mềm CAD/CAM tiên tiến, hỗ trợ việc lập trình và kiểm soát quá trình gia công một cách dễ dàng và hiệu quả.

Trung tâm gia công CNC

Trung tâm gia công CNC là một hệ thống toàn diện, bao gồm cả máy móc và phần mềm điều khiển, giúp quản lý và thực hiện quy trình gia công tự động từ khâu thiết kế đến hoàn thiện sản phẩm. Trung tâm gia công CNC không chỉ thực hiện được các thao tác phức tạp như phay, tiện, khoan mà còn có thể thực hiện nhiều thao tác cùng lúc, giúp tiết kiệm thời gian và nâng cao hiệu suất sản xuất.

Các trung tâm này thường được tích hợp với hệ thống cảm biến và máy móc hiện đại, đảm bảo quy trình gia công đạt độ chính xác và đồng đều cao, đáp ứng yêu cầu của các ngành sản xuất chuyên biệt.

Nếu bạn đang tìm kiếm máy CNC Router hoặc phụ kiện dao cắt chất lượng cao, hãy liên hệ Long Phát CNC qua 0976.210.384 hoặc truy cập longphatcnc.com để nhận tư vấn chi tiết và giải pháp phù hợp!

Bài viết tham khảo:

- Máy CNC Router Long Phát, Uy Tín, Chất Lượng Cho Xưởng Gỗ

- Bí Quyết Bảo Trì Máy CNC Router Để Tối Ưu Hiệu Suất

- Lỗi Máy CNC Router: Nguyên Nhân Và Cách Khắc Phục Nhanh Chóng

- Ưu Điểm Và Ứng Dụng Máy CNC Router Trong Ngành Quảng Cáo

- Máy CNC Router Hay Máy Cắt Laser: Lựa Chọn Tốt Nhất Là Gì?

- Máy CNC Router: Bí Quyết Cho Nghệ Thuật Điêu Khắc Gỗ Hoàn Hảo

- Hướng Dẫn Chi Tiết Tạo Mẫu Và Gia Công Bằng Máy CNC Router

- Tương Lai Ngành Sản Xuất Gỗ Với Công Nghệ Máy CNC Router

- Ứng Dụng Máy CNC Router: Bí Quyết Tạo Nên Nội Thất Hoàn Hảo

- Gia công CNC là gì? Top những dòng máy CNC được sử dụng phổ biến

Long Phát CNC, thành lập năm 2013, cam kết cung cấp các máy chế biến gỗ chất lượng cao, không ngừng cải tiến kỹ thuật và xây dựng mối quan hệ vững mạnh trong ngành. Với tiêu chí chất lượng hàng đầu, chúng tôi mong muốn trở thành đối tác đáng tin cậy trên con đường hội nhập quốc tế của các nhà sản xuất gỗ Việt Nam.