Lập trình CNC (Computer Numerical Control) là kỹ năng quan trọng trong ngành cơ khí chế tạo, giúp tối ưu hóa quy trình gia công, tăng độ chính xác và nâng cao hiệu suất sản xuất. Để vận hành máy CNC hiệu quả, người thợ cần hiểu rõ về mã G-code, phần mềm thiết kế CAD/CAM và các thông số kỹ thuật quan trọng.

Bạn đang tìm hiểu về lập trình CNC? Bạn muốn biết cách viết mã G-code, chọn dao cắt phù hợp hay thiết lập thông số gia công đúng cách? Bài viết này sẽ cung cấp hướng dẫn chi tiết từ cơ bản đến nâng cao, giúp bạn nắm vững các bước lập trình CNC và ứng dụng vào thực tế.

Hãy cùng khám phá cách vận hành và lập trình máy CNC một cách chuyên nghiệp ngay bây giờ! 🚀

1. Lập Trình CNC Là Gì?

Lập trình CNC (Computer Numerical Control) là quá trình sử dụng phần mềm để điều khiển máy CNC, giúp thực hiện các thao tác cắt, khoan, phay, tiện một cách tự động và chính xác. Máy CNC hoạt động dựa trên mã G-code – một tập hợp các lệnh hướng dẫn máy thực hiện các chuyển động và thao tác gia công.

2. Các Loại Máy CNC Phổ Biến Trong Ngành Gia Công Cơ Khí

Máy CNC (Computer Numerical Control) đã trở thành một phần không thể thiếu trong ngành gia công cơ khí, giúp nâng cao độ chính xác, tự động hóa quy trình sản xuất và tối ưu hóa thời gian gia công. Dưới đây là các loại máy CNC phổ biến và ứng dụng cụ thể của từng loại.

Máy Phay CNC (CNC Milling Machine)

Máy phay CNC là loại máy được lập trình để thực hiện các thao tác cắt gọt, phay bề mặt, khoan lỗ, taro ren trên nhiều loại vật liệu như kim loại, gỗ, nhựa, composite.

Cấu tạo cơ bản của máy phay CNC

- Trục chính (Spindle): Chứa dao cắt và quay với tốc độ cao để thực hiện quá trình cắt gọt.

- Bàn làm việc (Table): Nơi đặt phôi và có thể di chuyển theo các trục X, Y, Z.

- Hệ thống điều khiển CNC: Nhận lệnh từ chương trình lập trình và điều khiển các chuyển động của máy.

- Động cơ servo: Cung cấp năng lượng cho trục chính và các bộ phận chuyển động khác.

Phân loại máy phay CNC

- Máy phay CNC 3 trục: Di chuyển theo ba hướng X, Y, Z – phổ biến nhất trong gia công.

- Máy phay CNC 4 trục: Bổ sung trục A (xoay quanh trục X), giúp gia công các bề mặt nghiêng hoặc chi tiết phức tạp hơn.

- Máy phay CNC 5 trục: Hoạt động trên cả trục A và trục B, cho phép gia công các chi tiết có hình dạng phức tạp với độ chính xác cao.

Ứng dụng của máy phay CNC

- Gia công khuôn mẫu, chi tiết máy chính xác.

- Chế tạo linh kiện hàng không, ô tô, điện tử.

- Sản xuất đồ gỗ nội thất, trang trí nghệ thuật.

Máy cắt phay 2 đầu là thiết bị gia công hiện đại giúp tăng tốc độ xử lý và đảm bảo độ chính xác cao trong cắt, phay hai đầu của thanh gỗ, nhôm hoặc kim loại. Với khả năng gia công đồng thời cả hai đầu chi tiết, loại máy này giúp tối ưu hóa quy trình sản xuất và giảm thiểu sai số, đặc biệt trong ngành nội thất và cơ khí chính xác.

Máy Tiện CNC (CNC Lathe Machine)

Máy tiện CNC được sử dụng để gia công các chi tiết tròn xoay, cắt ren, vát mép và tạo các hình dạng đối xứng quanh trục chính.

Cấu tạo cơ bản của máy tiện CNC

- Mâm cặp (Chuck): Giữ chặt phôi trong quá trình tiện.

- Trục chính (Spindle): Quay phôi để thực hiện quá trình gia công.

- Dao tiện (Cutting Tool): Gọt vật liệu để tạo hình mong muốn.

- Bàn dao (Tool Turret): Nơi chứa nhiều dao cắt khác nhau để thay đổi theo từng bước gia công.

Phân loại máy tiện CNC

- Máy tiện CNC 2 trục: Gia công trên hai trục X và Z, thích hợp với các chi tiết tròn đơn giản.

- Máy tiện CNC có trục C và trục Y: Cho phép thực hiện các thao tác phay, khoan bổ sung, giúp gia công chi tiết phức tạp hơn.

- Máy tiện CNC đa trục: Kết hợp nhiều trục và hệ thống tự động thay dao, phù hợp với gia công hàng loạt.

Ứng dụng của máy tiện CNC

- Gia công trục, bánh răng, bạc đạn.

- Sản xuất linh kiện ô tô, hàng không.

- Chế tạo các chi tiết đối xứng có độ chính xác cao.

Máy tiện gỗ là thiết bị chuyên dụng giúp tạo ra các chi tiết tròn xoay với độ chính xác cao, được ứng dụng rộng rãi trong sản xuất nội thất và đồ thủ công mỹ nghệ.

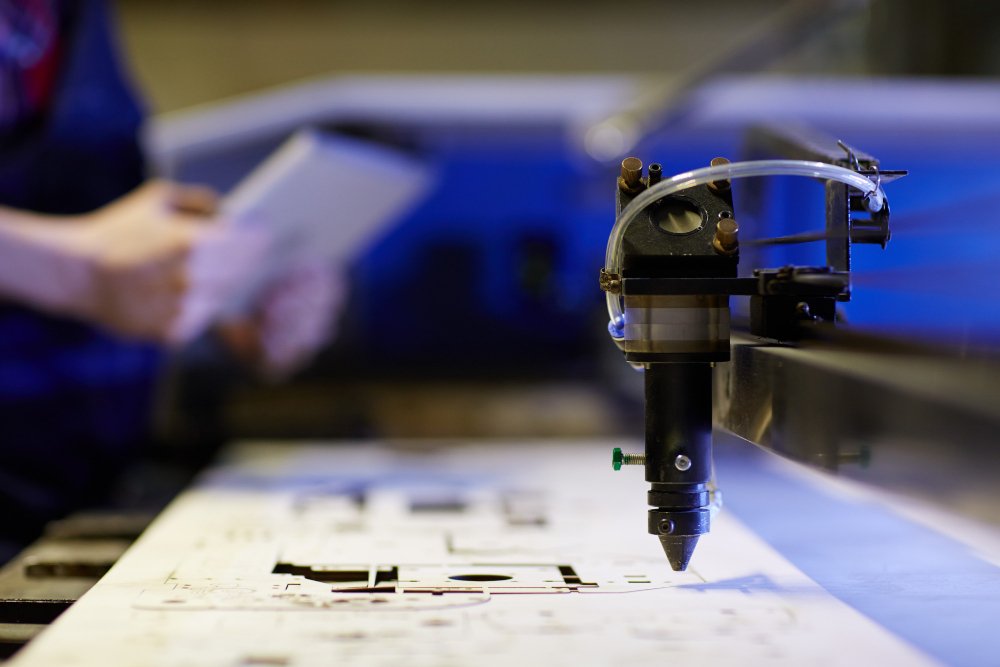

Máy Cắt CNC (Plasma, Laser, Waterjet CNC Cutting Machine)

Máy cắt CNC sử dụng các công nghệ như plasma, laser hoặc tia nước để cắt các vật liệu khác nhau với độ chính xác cao.

Các loại máy cắt CNC phổ biến

Máy cắt plasma CNC

- Nguyên lý hoạt động: Sử dụng luồng khí ion hóa có nhiệt độ cực cao để làm nóng chảy và cắt kim loại.

- Ưu điểm: Cắt nhanh, phù hợp với thép carbon, inox, nhôm.

- Ứng dụng: Gia công cơ khí, kết cấu thép, đóng tàu.

Máy cắt laser CNC

- Nguyên lý hoạt động: Sử dụng tia laser hội tụ để nung nóng và cắt vật liệu với độ chính xác cực cao.

- Ưu điểm: Cắt chi tiết phức tạp, tốc độ nhanh, ít biến dạng nhiệt.

- Ứng dụng: Cắt kim loại tấm, sản xuất bảng hiệu quảng cáo, ngành trang sức.

Máy cắt tia nước CNC (Waterjet CNC)

- Nguyên lý hoạt động: Dùng tia nước có áp suất cực cao (kết hợp với hạt mài) để cắt vật liệu mà không tạo nhiệt.

- Ưu điểm: Cắt được nhiều loại vật liệu (kim loại, kính, đá, gốm) mà không làm biến dạng.

- Ứng dụng: Gia công vật liệu đặc biệt, chế tạo linh kiện điện tử, ngành xây dựng.

Máy khoan CNC 6 mặt là thiết bị chuyên dụng giúp gia công lỗ khoan chính xác trên nhiều mặt của phôi chỉ trong một lần gá đặt, tối ưu hóa thời gian sản xuất. Nếu bạn quan tâm đến các dòng máy CNC hiện đại khác, hãy tìm hiểu thêm về máy gia công trung tâm CNC để có giải pháp gia công linh hoạt và hiệu quả hơn.

Máy Đục CNC (CNC Engraving Machine)

Máy đục CNC chuyên dùng để điêu khắc hoa văn, họa tiết trên gỗ, đá hoặc kim loại.

Cấu tạo cơ bản của máy đục CNC

- Trục chính tốc độ cao: Đảm bảo độ chính xác khi khắc họa tiết nhỏ.

- Bàn làm việc rộng: Cho phép gia công nhiều sản phẩm cùng lúc.

- Hệ thống cảm biến và động cơ bước: Giúp di chuyển dao cắt chính xác theo bản thiết kế.

Ứng dụng của máy đục CNC

- Chế tác đồ nội thất, điêu khắc tượng gỗ, tranh gỗ.

- Sản xuất mô hình, quà lưu niệm.

- Khắc chữ, logo lên kim loại, đá, nhựa.

Máy Gia Công Trung Tâm CNC (CNC Machining Center)

Máy gia công trung tâm CNC là hệ thống máy đa năng, có thể thực hiện nhiều thao tác như phay, khoan, taro ren chỉ trong một lần gá đặt.

Phân loại máy gia công trung tâm CNC

- Trung tâm gia công ngang (Horizontal Machining Center – HMC): Gia công các chi tiết lớn, nặng.

- Trung tâm gia công đứng (Vertical Machining Center – VMC): Phù hợp với chi tiết vừa và nhỏ, dễ quan sát quá trình gia công.

- Trung tâm gia công 5 trục: Cho phép gia công chi tiết có hình dạng phức tạp từ nhiều góc độ khác nhau.

Ứng dụng của máy gia công trung tâm CNC

- Sản xuất linh kiện cơ khí chính xác cao.

- Gia công khuôn mẫu, vỏ động cơ.

- Chế tạo sản phẩm hàng loạt trong ngành ô tô, hàng không.

Các loại máy CNC có tính ứng dụng rộng rãi trong ngành gia công cơ khí, giúp nâng cao năng suất và độ chính xác của sản phẩm. Việc lựa chọn máy CNC phù hợp phụ thuộc vào loại vật liệu, yêu cầu gia công và mức độ tự động hóa mong muốn. Nếu bạn đang tìm hiểu về lập trình CNC, hãy bắt đầu với các loại máy cơ bản và dần nâng cao kỹ năng để làm chủ công nghệ này! 🚀

3. Các Bước Cơ Bản Trong Lập Trình CNC

Lập trình CNC là quá trình chuyển đổi ý tưởng thiết kế thành mã lệnh điều khiển máy CNC, giúp thực hiện gia công một cách chính xác và tự động. Để đạt được hiệu quả cao trong sản xuất, người lập trình cần hiểu rõ từng bước trong quy trình, từ việc thiết kế bản vẽ, tạo mã G-code, thiết lập thông số gia công cho đến vận hành và kiểm tra sản phẩm sau khi hoàn thành.

Mỗi bước trong lập trình CNC đều đòi hỏi sự chính xác và kỹ thuật chuyên môn cao. Một sai sót nhỏ trong lập trình có thể dẫn đến lỗi gia công, làm hư hỏng phôi hoặc giảm tuổi thọ của dao cắt. Vì vậy, việc nắm vững quy trình lập trình CNC không chỉ giúp tối ưu hóa hiệu suất máy móc mà còn giảm thiểu rủi ro và chi phí sản xuất.

Dưới đây là các bước cơ bản trong lập trình CNC mà người mới bắt đầu cần nắm vững để thực hiện gia công hiệu quả.

Để lập trình CNC hiệu quả, cần tuân thủ quy trình sau:

Bước 1: Xác Định Yêu Cầu Gia Công

- Xem xét bản vẽ kỹ thuật của sản phẩm.

- Xác định loại vật liệu cần gia công (nhôm, thép, gỗ, nhựa…).

- Chọn loại máy CNC phù hợp với yêu cầu.

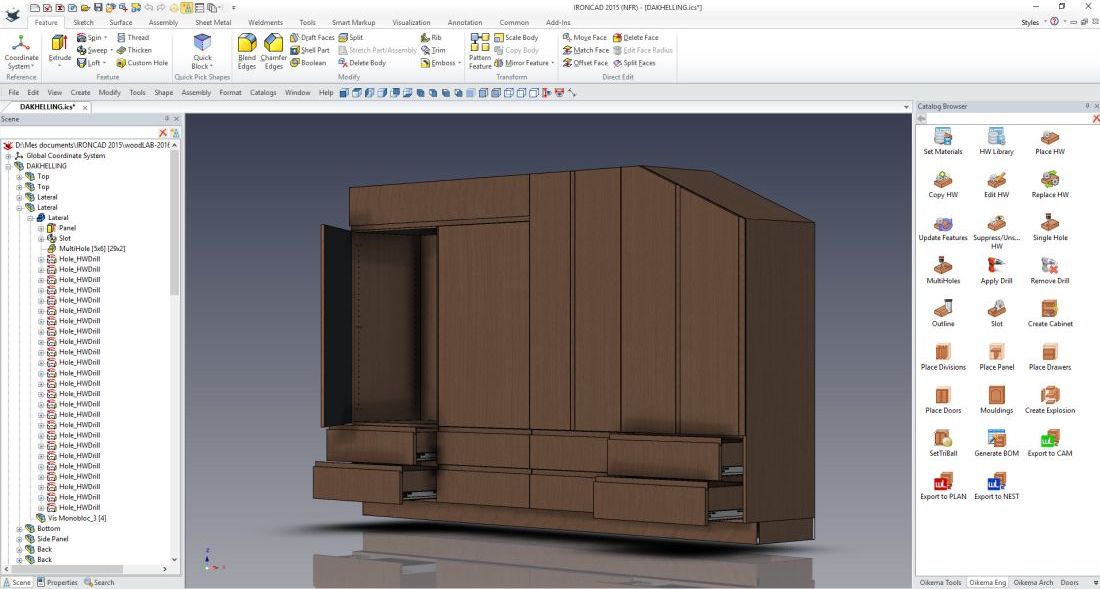

Bước 2: Thiết Kế Bản Vẽ CAD

- Sử dụng phần mềm như AutoCAD, SolidWorks, Fusion 360, Mastercam để thiết kế bản vẽ chi tiết.

- Định dạng file đầu ra thường là DXF, DWG, STL hoặc IGES.

Bước 3: Chuyển Đổi Sang Mã G-Code

- Dùng phần mềm CAM (Computer-Aided Manufacturing) như Fusion 360, Mastercam, Artcam, Aspire để chuyển đổi bản vẽ CAD thành mã G-code.

- Kiểm tra mã G-code để tránh lỗi trước khi chạy máy.

Bước 4: Thiết Lập Thông Số Gia Công

- Chọn dao cắt phù hợp với vật liệu và loại gia công.

- Xác định tốc độ trục chính (RPM), tốc độ cắt và lượng ăn dao.

- Cài đặt tọa độ gốc và điểm bắt đầu gia công.

Bước 5: Chạy Chương Trình CNC

- Kiểm tra lại các thiết lập.

- Chạy thử chương trình CNC trên phần mềm mô phỏng để kiểm tra lỗi.

- Tiến hành gia công thực tế và theo dõi quá trình hoạt động.

Lập trình CNC là một quá trình đòi hỏi sự chính xác, kỹ thuật và tư duy logic để biến bản vẽ thiết kế thành sản phẩm hoàn chỉnh. Việc nắm vững từng bước trong quy trình lập trình – từ thiết kế CAD, tạo mã G-code, thiết lập thông số gia công đến vận hành máy – sẽ giúp người thợ CNC làm chủ công nghệ này một cách hiệu quả.

Ngoài ra, để đạt được độ chính xác và tối ưu hóa năng suất, người lập trình CNC cần không ngừng học hỏi, cập nhật kiến thức về phần mềm CAD/CAM, cải thiện kỹ năng đọc bản vẽ và hiểu rõ đặc tính của vật liệu gia công. Khi thực hiện đúng quy trình, bạn không chỉ đảm bảo chất lượng sản phẩm mà còn kéo dài tuổi thọ máy móc và giảm thiểu chi phí sản xuất.

Nếu bạn đang muốn phát triển trong lĩnh vực CNC, hãy tiếp tục thực hành và nâng cao kỹ năng mỗi ngày để trở thành một chuyên gia lập trình CNC chuyên nghiệp! 🚀

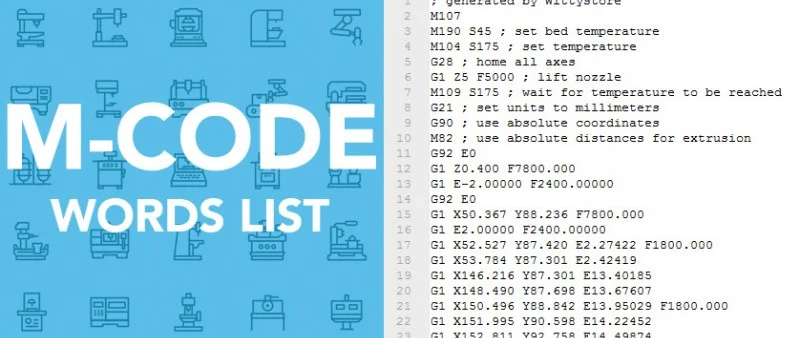

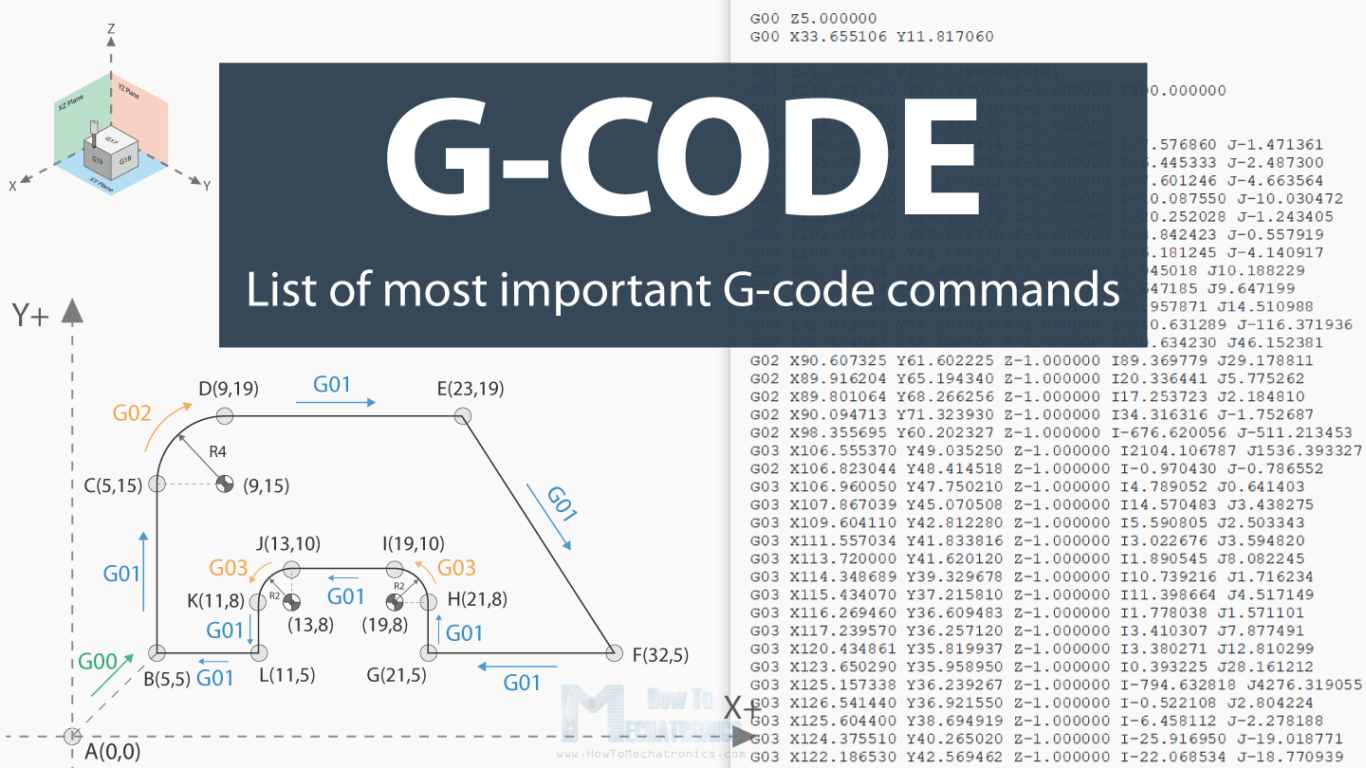

4. Các Lệnh Lập Trình CNC Cơ Bản

Lệnh lập trình CNC đóng vai trò quan trọng trong việc điều khiển hoạt động của máy CNC, giúp xác định cách di chuyển dao cắt, tốc độ cắt, và các thao tác gia công khác. Trong số đó, mã G-code và M-code là hai nhóm lệnh chính, giúp máy CNC thực hiện các chuyển động và điều khiển các chức năng phụ trợ.

Việc hiểu và sử dụng thành thạo các lệnh lập trình CNC không chỉ giúp lập trình viên tối ưu hóa quy trình gia công mà còn nâng cao độ chính xác của sản phẩm. Dưới đây là các lệnh CNC cơ bản mà bất kỳ người làm trong ngành cơ khí cũng cần nắm vững.

Dưới đây là một số lệnh G-code quan trọng trong lập trình CNC:

- G00: Chạy dao nhanh đến vị trí chỉ định.

- G01: Cắt theo đường thẳng với tốc độ cắt quy định.

- G02/G03: Nội suy cung tròn theo chiều kim đồng hồ (G02) hoặc ngược chiều kim đồng hồ (G03).

- G90/G91: Chế độ tọa độ tuyệt đối (G90) và tương đối (G91).

- M03/M05: Khởi động (M03) và dừng trục chính (M05).

- M08/M09: Bật (M08) và tắt dung dịch làm mát (M09).

Nắm vững các lệnh lập trình CNC là bước quan trọng giúp tối ưu hóa hiệu suất gia công, giảm thiểu sai sót và nâng cao chất lượng sản phẩm. Từ các lệnh điều khiển chuyển động như G00, G01, G02, G03, đến các lệnh hỗ trợ như M03, M05, M08, M09, mỗi câu lệnh đều có vai trò quan trọng trong quá trình vận hành máy CNC.

Để trở thành một lập trình viên CNC giỏi, việc thực hành viết và kiểm tra mã G-code thường xuyên là rất cần thiết. Ngoài ra, việc sử dụng các phần mềm mô phỏng CNC cũng giúp phát hiện lỗi trước khi gia công thực tế, từ đó tối ưu hóa quy trình sản xuất và giảm thiểu lãng phí. Hãy tiếp tục trau dồi kỹ năng để làm chủ công nghệ CNC một cách hiệu quả nhất! 🚀

5. Phần Mềm Hỗ Trợ Lập Trình CNC

Trong lập trình CNC, phần mềm đóng vai trò quan trọng trong việc thiết kế, mô phỏng và tạo mã G-code giúp điều khiển máy gia công. Các phần mềm hỗ trợ lập trình CNC thường được chia thành ba nhóm chính: phần mềm CAD (Computer-Aided Design) để thiết kế bản vẽ, phần mềm CAM (Computer-Aided Manufacturing) để chuyển đổi bản vẽ thành mã CNC, và phần mềm mô phỏng để kiểm tra chương trình trước khi chạy trên máy thực tế.

Việc lựa chọn và sử dụng thành thạo các phần mềm phù hợp sẽ giúp lập trình viên CNC tối ưu hóa quy trình sản xuất, giảm thiểu sai sót và nâng cao chất lượng sản phẩm. Dưới đây là các phần mềm phổ biến và quan trọng trong lập trình CNC mà bạn nên biết.

Các phần mềm giúp tối ưu hóa quy trình lập trình CNC:

- Phần mềm CAD: AutoCAD, SolidWorks, Inventor.

- Phần mềm CAM: Mastercam, Fusion 360, Artcam.

- Phần mềm mô phỏng CNC: NC Viewer, CIMCO Edit, Predator CNC Editor.

Phần mềm hỗ trợ lập trình CNC là công cụ không thể thiếu giúp lập trình viên thiết kế, tạo mã G-code và kiểm tra quá trình gia công một cách chính xác. Từ các phần mềm CAD như AutoCAD, SolidWorks để tạo bản vẽ, đến các phần mềm CAM như Mastercam, Fusion 360 để lập trình gia công, mỗi công cụ đều có vai trò quan trọng trong việc tối ưu hóa quy trình sản xuất.

Việc sử dụng phần mềm mô phỏng cũng giúp kiểm tra lỗi trước khi chạy máy, giúp tiết kiệm thời gian và giảm thiểu hư hỏng phôi. Để thành thạo lập trình CNC, không chỉ cần nắm vững mã lệnh mà còn phải biết cách khai thác tối đa công dụng của các phần mềm hỗ trợ. Hãy tiếp tục học hỏi và thực hành để nâng cao kỹ năng lập trình CNC của mình! 🚀

6. Kinh Nghiệm Khi Lập Trình CNC: Những Điều Cần Lưu Ý Để Đạt Hiệu Quả Cao

Lập trình CNC không chỉ đơn thuần là viết mã G-code mà còn liên quan đến nhiều yếu tố kỹ thuật và thực hành để đảm bảo quá trình gia công diễn ra suôn sẻ. Một lập trình viên CNC giỏi không chỉ nắm vững các lệnh điều khiển máy mà còn phải có kinh nghiệm thực tế trong việc tối ưu hóa quy trình, giảm thiểu lỗi và bảo trì máy móc. Dưới đây là những kinh nghiệm quan trọng giúp nâng cao hiệu suất làm việc và đảm bảo chất lượng gia công.

Kiểm Tra Kỹ Mã G-code Trước Khi Chạy Máy

Tại sao cần kiểm tra mã G-code?

Mã G-code là tập hợp các lệnh điều khiển trực tiếp hoạt động của máy CNC. Một sai sót nhỏ trong chương trình có thể dẫn đến:

- Hư hỏng dao cắt do thiết lập sai tốc độ cắt hoặc đường đi dao.

- Gây lỗi va chạm giữa dao cắt, trục máy và phôi, làm ảnh hưởng đến độ chính xác của sản phẩm.

- Lãng phí nguyên vật liệu do chương trình chạy sai hoặc cắt không đúng kích thước.

Cách kiểm tra mã G-code hiệu quả

- Sử dụng phần mềm mô phỏng: Các phần mềm như NC Viewer, CIMCO Edit, Predator CNC Editor giúp kiểm tra đường chạy dao trước khi gia công thực tế, từ đó phát hiện lỗi và điều chỉnh kịp thời.

- Chạy thử chương trình với tốc độ thấp: Khi mới chạy chương trình trên máy thực tế, nên sử dụng chế độ “dry run” (chạy thử không cắt vật liệu) để kiểm tra chuyển động của dao cắt.

- Kiểm tra tọa độ gốc (Zero Point) và hệ tọa độ: Đảm bảo rằng điểm gốc của chương trình trùng khớp với tọa độ thực tế trên máy CNC.

- Soát xét mã G-code thủ công: Đối với các chương trình phức tạp, việc đọc qua mã G-code để kiểm tra các lệnh G00 (di chuyển nhanh), G01 (cắt đường thẳng), G02/G03 (nội suy cung tròn) có được lập trình chính xác hay không là rất quan trọng.

Sử Dụng Vật Liệu Thử Nghiệm Trước Khi Sản Xuất Hàng Loạt

Tại sao nên chạy thử nghiệm trước khi gia công hàng loạt?

Mỗi vật liệu có tính chất khác nhau và có thể phản ứng khác nhau với tốc độ cắt, lực cắt và nhiệt độ. Nếu không kiểm tra trước, bạn có thể gặp phải:

- Dao bị gãy do chọn sai tốc độ cắt hoặc chế độ cắt không phù hợp.

- Chi tiết gia công bị biến dạng do lực cắt quá lớn hoặc nhiệt sinh ra quá nhiều.

- Sai số lớn do dao mòn nhanh hoặc độ cứng của vật liệu thay đổi.

Cách chạy thử nghiệm hiệu quả

- Sử dụng vật liệu tương tự nhưng có giá thành rẻ hơn: Ví dụ, nếu gia công trên thép không gỉ đắt tiền, có thể chạy thử trên thép mềm trước.

- Giảm tốc độ cắt và chiều sâu cắt trong lần chạy thử đầu tiên để đảm bảo quá trình gia công không có lỗi lớn.

- Ghi chép lại thông số gia công: Khi thử nghiệm, nên ghi lại các thông số như tốc độ trục chính (RPM), tốc độ tiến dao (Feed rate), độ sâu cắt để có thể điều chỉnh tối ưu.

- Kiểm tra độ chính xác bằng dụng cụ đo lường: Sau khi chạy thử, sử dụng thước cặp, đồng hồ so hoặc máy đo 3D để kiểm tra độ chính xác của chi tiết.

Làm Chủ Các Phần Mềm CAD/CAM Để Tạo Chương Trình Gia Công Hiệu Quả

Tại sao cần thành thạo phần mềm CAD/CAM?

Phần mềm CAD/CAM giúp tự động hóa quá trình lập trình CNC, giảm thiểu sai sót và tối ưu hóa đường chạy dao. Một lập trình viên giỏi cần phải biết sử dụng thành thạo các phần mềm như:

- AutoCAD, SolidWorks: Dùng để thiết kế bản vẽ chi tiết 2D và mô hình 3D.

- Fusion 360, Mastercam, Artcam: Chuyển đổi bản vẽ thành mã G-code và tối ưu hóa đường chạy dao.

- Vericut, NC Simul: Mô phỏng quá trình gia công để kiểm tra lỗi trước khi chạy thực tế.

Mẹo sử dụng phần mềm hiệu quả

- Tận dụng tính năng mô phỏng (Simulation): Trước khi xuất mã G-code, hãy kiểm tra mô phỏng đường chạy dao để tránh lỗi va chạm hoặc di chuyển dao không hợp lý.

- Sử dụng thư viện dao cắt: Các phần mềm CAM có thư viện dao cắt tích hợp, giúp lựa chọn dao phù hợp cho từng loại vật liệu.

- Tối ưu hóa chiến lược cắt (Toolpath Optimization): Chọn các kiểu chạy dao phù hợp như “trochoidal milling” để giảm lực cắt và tăng tuổi thọ dao.

Bảo Trì Và Vệ Sinh Máy CNC Thường Xuyên

Tại sao bảo trì máy CNC quan trọng?

Một máy CNC được bảo trì tốt sẽ hoạt động ổn định, duy trì độ chính xác cao và kéo dài tuổi thọ. Nếu không bảo trì định kỳ, các lỗi như lệch trục, mòn dao hoặc bám bụi có thể ảnh hưởng đến chất lượng gia công.

Các bước bảo trì máy CNC đúng cách

- Kiểm tra độ chính xác của trục và động cơ

- Định kỳ kiểm tra độ lệch của các trục X, Y, Z bằng đồng hồ so để đảm bảo máy không bị mất chuẩn.

- Kiểm tra tiếng ồn bất thường của động cơ servo để phát hiện sớm các vấn đề hỏng hóc.

- Bôi trơn và làm sạch hệ thống dẫn động

- Dùng dầu bôi trơn chuyên dụng để giảm ma sát cho trục vít me và ray trượt.

- Làm sạch hệ thống khí nén, bơm dầu để tránh tắc nghẽn.

- Kiểm tra dao cắt và mâm cặp

- Thay dao cắt khi có dấu hiệu mòn để đảm bảo chất lượng bề mặt gia công.

- Kiểm tra độ chặt của mâm cặp và thay thế kẹp phôi nếu cần.

- Làm sạch bụi và phoi kim loại

- Sử dụng hệ thống hút bụi hoặc máy nén khí để vệ sinh máy.

- Tránh để bụi bẩn bám vào cảm biến, trục vít, hoặc bề mặt gia công.

- Cập nhật phần mềm điều khiển

- Kiểm tra và cập nhật firmware hoặc phần mềm điều khiển máy để đảm bảo tương thích với các chương trình gia công mới nhất.

Lập trình CNC không chỉ là kỹ năng viết mã mà còn đòi hỏi kinh nghiệm thực tế trong kiểm tra, thử nghiệm, tối ưu hóa và bảo trì máy móc. Việc kiểm tra mã G-code, sử dụng vật liệu thử nghiệm, làm chủ phần mềm CAD/CAM và duy trì máy CNC trong trạng thái tốt nhất sẽ giúp bạn đạt được hiệu suất cao trong gia công.

Nếu bạn là người mới trong lĩnh vực này, hãy kiên nhẫn học hỏi và thực hành nhiều để nâng cao kỹ năng. Còn nếu bạn đã có kinh nghiệm, hãy không ngừng tối ưu hóa quy trình và cập nhật công nghệ mới để luôn dẫn đầu trong ngành CNC! 🚀

7. Xu Hướng Phát Triển Của Lập Trình CNC: Công Nghệ Hiện Đại Và Tương Lai

Lập trình CNC đã có những bước phát triển vượt bậc nhờ vào sự tiến bộ của công nghệ, giúp nâng cao hiệu suất gia công và mở rộng khả năng ứng dụng trong nhiều ngành công nghiệp khác nhau. Những cải tiến mới không chỉ tối ưu hóa quy trình sản xuất mà còn giúp giảm chi phí, nâng cao chất lượng sản phẩm và tăng độ linh hoạt trong sản xuất hàng loạt.

Hiện nay, xu hướng phát triển của lập trình CNC tập trung vào việc tích hợp trí tuệ nhân tạo (AI), sử dụng CNC 5 trục để gia công các chi tiết phức tạp, và áp dụng công nghệ gia công không tiếp xúc như laser hoặc tia nước để mở rộng phạm vi ứng dụng. Hãy cùng tìm hiểu sâu hơn về những xu hướng này và cách chúng định hình tương lai của ngành gia công CNC.

Tích Hợp Trí Tuệ Nhân Tạo (AI) Vào CNC Để Tối Ưu Hóa Quy Trình Gia Công

Tại sao AI đang trở thành xu hướng trong CNC?

Trí tuệ nhân tạo (AI) giúp máy CNC trở nên thông minh hơn, có khả năng tự điều chỉnh và tối ưu hóa quy trình gia công dựa trên dữ liệu thực tế. Việc tích hợp AI mang lại nhiều lợi ích như:

- Tự động điều chỉnh thông số gia công: AI có thể phân tích dữ liệu cắt theo thời gian thực và tự động điều chỉnh tốc độ trục chính, lượng ăn dao, và đường chạy dao để đạt hiệu suất tối ưu.

- Dự đoán và ngăn ngừa lỗi gia công: Hệ thống AI có thể phát hiện các dấu hiệu bất thường (rung động, mòn dao cắt) và cảnh báo hoặc điều chỉnh trước khi xảy ra lỗi nghiêm trọng.

- Cải thiện tuổi thọ dao cắt: Bằng cách phân tích lực cắt và mức độ hao mòn của dao, AI có thể đề xuất thời điểm thay dao hợp lý, giúp giảm lãng phí và tiết kiệm chi phí sản xuất.

Ứng dụng AI trong lập trình CNC

- Hệ thống giám sát thông minh (Smart Monitoring): Các cảm biến gắn trên máy CNC thu thập dữ liệu gia công theo thời gian thực và AI sẽ phân tích để điều chỉnh quá trình cắt.

- Tối ưu hóa đường chạy dao (Toolpath Optimization): AI giúp giảm thời gian gia công mà vẫn đảm bảo chất lượng sản phẩm.

- Chế độ học tự động (Self-learning CNC Systems): Máy CNC có thể “học” từ dữ liệu gia công trước đó và tối ưu hóa quy trình mà không cần lập trình viên can thiệp.

Sử Dụng CNC 5 Trục Để Gia Công Chi Tiết Phức Tạp

CNC 5 trục là gì?

CNC 5 trục là công nghệ tiên tiến cho phép máy di chuyển theo 5 hướng khác nhau (trục X, Y, Z cộng với hai trục xoay A và B), giúp gia công các chi tiết có hình dạng phức tạp mà các máy CNC 3 trục không thể thực hiện được.

Lợi ích của CNC 5 trục

- Gia công các chi tiết có hình dạng phức tạp: Đặc biệt hữu ích trong ngành hàng không, ô tô, y tế, nơi các linh kiện có biên dạng phức tạp cần độ chính xác cao.

- Giảm số lần gá đặt phôi: CNC 5 trục có thể gia công nhiều mặt của chi tiết trong một lần gá đặt, giúp tiết kiệm thời gian và tăng độ chính xác.

- Tăng năng suất và giảm chi phí: Việc giảm số lần gá đặt không chỉ tiết kiệm thời gian mà còn giúp giảm nguy cơ sai số khi gia công.

Ứng dụng của CNC 5 trục

- Ngành hàng không vũ trụ: Gia công cánh quạt, turbine, vỏ động cơ.

- Công nghiệp ô tô: Sản xuất khuôn đúc, linh kiện phức tạp.

- Y tế: Chế tạo các bộ phận cấy ghép như khớp nhân tạo, răng giả chính xác cao.

Thách thức khi sử dụng CNC 5 trục

- Chi phí đầu tư cao: Máy CNC 5 trục có giá thành đắt hơn nhiều so với máy CNC 3 trục hoặc 4 trục.

- Yêu cầu lập trình chuyên sâu: Lập trình CNC 5 trục phức tạp hơn do cần tính toán chính xác các góc quay và vị trí dao cắt.

Tuy nhiên, với những ưu điểm vượt trội, CNC 5 trục đang ngày càng được áp dụng rộng rãi trong ngành sản xuất hiện đại.

Gia Công CNC Không Tiếp Xúc (Laser, Waterjet) – Xu Hướng Tương Lai

Công nghệ gia công CNC không tiếp xúc đang trở thành một xu hướng quan trọng trong ngành công nghiệp hiện đại nhờ khả năng cắt chính xác mà không gây hao mòn dao cụ. Các phương pháp như cắt laser, cắt plasma và cắt tia nước (waterjet) giúp mở rộng phạm vi ứng dụng, đặc biệt trong gia công vật liệu khó cắt và yêu cầu độ chính xác cao.

Trong số các công nghệ tiên tiến, máy gia công trung tâm CNC cũng đóng vai trò quan trọng khi kết hợp nhiều tính năng như phay, khoan, taro và cắt laser trong cùng một hệ thống. Việc tích hợp công nghệ cắt laser vào máy gia công trung tâm CNC giúp tăng hiệu suất sản xuất, giảm thiểu sai số và tối ưu hóa thời gian gia công. Nhờ vào khả năng linh hoạt và độ chính xác cao, loại máy này ngày càng được ứng dụng rộng rãi trong ngành hàng không, ô tô, và chế tạo khuôn mẫu.

Gia công CNC không tiếp xúc là gì?

Gia công CNC không tiếp xúc là công nghệ cắt vật liệu mà không cần tiếp xúc trực tiếp giữa dao cắt và phôi, thay vào đó sử dụng các phương pháp như laser, plasma, tia nước (waterjet) để cắt vật liệu với độ chính xác cao.

Các loại gia công CNC không tiếp xúc phổ biến

1. CNC Laser

- Ưu điểm: Độ chính xác cao, tốc độ nhanh, cắt được nhiều vật liệu mỏng như kim loại, nhựa, gỗ.

- Ứng dụng: Gia công kim loại tấm, chế tạo bảng mạch điện tử, sản xuất linh kiện nhỏ.

2. CNC Waterjet (Tia nước áp suất cao)

- Ưu điểm: Cắt được nhiều loại vật liệu (kim loại, đá, kính, composite) mà không gây biến dạng nhiệt.

- Ứng dụng: Cắt các vật liệu chịu nhiệt cao, ngành hàng không, xây dựng, cơ khí chính xác.

3. CNC Plasma

- Ưu điểm: Cắt nhanh các vật liệu dày, giá thành rẻ hơn so với laser.

- Ứng dụng: Gia công thép tấm, đóng tàu, sản xuất kết cấu thép.

- Giảm hao mòn dao cụ: Không tiếp xúc trực tiếp với phôi nên không có ma sát, giúp kéo dài tuổi thọ của công cụ cắt.

- Độ chính xác cao: Công nghệ laser và waterjet có thể cắt những chi tiết cực kỳ nhỏ với độ sai số chỉ vài micromet.

- Gia công vật liệu khó cắt: CNC waterjet có thể cắt gốm, composite, kính mà không gây nứt vỡ.

Công nghệ CNC đang phát triển nhanh chóng với sự hỗ trợ của trí tuệ nhân tạo (AI), CNC 5 trục, và công nghệ gia công không tiếp xúc. Những tiến bộ này không chỉ giúp nâng cao năng suất mà còn mở ra nhiều cơ hội mới trong các ngành công nghiệp yêu cầu độ chính xác cao.

Để bắt kịp xu hướng, các lập trình viên CNC cần không ngừng học hỏi và cập nhật kỹ năng, từ việc làm chủ phần mềm CAD/CAM tiên tiến đến việc ứng dụng các công nghệ mới vào sản xuất. Nếu bạn đang làm việc trong ngành CNC, hãy nhanh chóng nắm bắt những xu hướng này để trở thành chuyên gia trong lĩnh vực của mình! 🚀

Hỏi Đáp Về Lập Trình CNC

Lập trình CNC là một lĩnh vực quan trọng trong ngành gia công cơ khí, giúp tối ưu hóa quy trình sản xuất và nâng cao độ chính xác của sản phẩm. Dưới đây là những câu hỏi thường gặp về lập trình CNC, được giải đáp một cách chi tiết để giúp bạn hiểu rõ hơn về công nghệ này.

Lập trình CNC là quá trình sử dụng mã G-code để điều khiển máy CNC thực hiện các thao tác cắt gọt, khoan, tiện hoặc phay trên nhiều loại vật liệu. Việc học lập trình CNC có thể thách thức đối với người mới, nhưng nếu có nền tảng về bản vẽ kỹ thuật và sử dụng phần mềm CAD/CAM, bạn có thể làm chủ nó nhanh chóng. Long Phát CNC, thành lập năm 2013, cam kết cung cấp các máy chế biến gỗ chất lượng cao, không ngừng cải tiến kỹ thuật và xây dựng mối quan hệ vững mạnh trong ngành. Với tiêu chí chất lượng hàng đầu, chúng tôi mong muốn trở thành đối tác đáng tin cậy trên con đường hội nhập quốc tế của các nhà sản xuất gỗ Việt Nam. Các phần mềm phổ biến hỗ trợ lập trình CNC bao gồm AutoCAD, SolidWorks (dùng để thiết kế bản vẽ CAD), Fusion 360, Mastercam, Artcam (tạo mã G-code CAM) và Vericut, NC Viewer (mô phỏng và kiểm tra mã G-code trước khi gia công). Việc thành thạo các phần mềm này giúp lập trình viên CNC làm việc hiệu quả hơn. Long Phát CNC, thành lập năm 2013, cam kết cung cấp các máy chế biến gỗ chất lượng cao, không ngừng cải tiến kỹ thuật và xây dựng mối quan hệ vững mạnh trong ngành. Với tiêu chí chất lượng hàng đầu, chúng tôi mong muốn trở thành đối tác đáng tin cậy trên con đường hội nhập quốc tế của các nhà sản xuất gỗ Việt Nam. Máy CNC có thể gia công nhiều loại vật liệu như kim loại (nhôm, thép, đồng, titanium), gỗ, nhựa, composite và gốm sứ. Tùy vào từng loại máy (phay CNC, tiện CNC, cắt laser CNC, cắt tia nước CNC), khả năng gia công sẽ khác nhau để đáp ứng nhu cầu sản xuất đa dạng. Long Phát CNC, thành lập năm 2013, cam kết cung cấp các máy chế biến gỗ chất lượng cao, không ngừng cải tiến kỹ thuật và xây dựng mối quan hệ vững mạnh trong ngành. Với tiêu chí chất lượng hàng đầu, chúng tôi mong muốn trở thành đối tác đáng tin cậy trên con đường hội nhập quốc tế của các nhà sản xuất gỗ Việt Nam. Để giảm thiểu lỗi trong lập trình CNC, cần kiểm tra kỹ mã G-code trước khi chạy máy, sử dụng phần mềm mô phỏng để phát hiện lỗi, chạy thử nghiệm trên vật liệu rẻ trước khi sản xuất hàng loạt và đảm bảo tọa độ gốc được thiết lập chính xác. Ngoài ra, việc bảo trì máy CNC định kỳ cũng giúp đảm bảo hoạt động ổn định và chính xác. Long Phát CNC, thành lập năm 2013, cam kết cung cấp các máy chế biến gỗ chất lượng cao, không ngừng cải tiến kỹ thuật và xây dựng mối quan hệ vững mạnh trong ngành. Với tiêu chí chất lượng hàng đầu, chúng tôi mong muốn trở thành đối tác đáng tin cậy trên con đường hội nhập quốc tế của các nhà sản xuất gỗ Việt Nam. Lập trình CNC đang phát triển mạnh nhờ vào việc tích hợp trí tuệ nhân tạo (AI) để tối ưu hóa quy trình gia công, sử dụng máy CNC 5 trục để gia công chi tiết phức tạp, và áp dụng gia công không tiếp xúc (Laser, Waterjet) để mở rộng khả năng cắt vật liệu mà không gây biến dạng nhiệt. Những công nghệ này giúp nâng cao hiệu suất và giảm chi phí sản xuất. Long Phát CNC, thành lập năm 2013, cam kết cung cấp các máy chế biến gỗ chất lượng cao, không ngừng cải tiến kỹ thuật và xây dựng mối quan hệ vững mạnh trong ngành. Với tiêu chí chất lượng hàng đầu, chúng tôi mong muốn trở thành đối tác đáng tin cậy trên con đường hội nhập quốc tế của các nhà sản xuất gỗ Việt Nam.

Lập trình CNC là một lĩnh vực không ngừng phát triển, đòi hỏi người làm nghề phải liên tục cập nhật kiến thức và kỹ năng mới. Hy vọng rằng phần hỏi đáp trên đã giúp bạn giải đáp những thắc mắc quan trọng về CNC. Nếu bạn có câu hỏi khác, hãy để lại bình luận để được hỗ trợ thêm! 🚀

Kết Luận Về Lập Trình CNC

Lập trình CNC là một kỹ năng quan trọng trong ngành cơ khí chế tạo, giúp tối ưu hóa quy trình gia công và tăng năng suất sản xuất. Việc nắm vững các lệnh G-code, sử dụng thành thạo phần mềm CAD/CAM và thực hiện các bước gia công chính xác sẽ giúp người lập trình CNC đạt được hiệu quả cao trong công việc.

Bạn đang quan tâm đến việc học lập trình CNC hay muốn tìm hiểu về máy CNC phù hợp? Hãy để lại bình luận để được tư vấn thêm! 🚀

Long Phát CNC, thành lập năm 2013, cam kết cung cấp các máy chế biến gỗ chất lượng cao, không ngừng cải tiến kỹ thuật và xây dựng mối quan hệ vững mạnh trong ngành. Với tiêu chí chất lượng hàng đầu, chúng tôi mong muốn trở thành đối tác đáng tin cậy trên con đường hội nhập quốc tế của các nhà sản xuất gỗ Việt Nam.