Lưỡi cưa là một trong những yếu tố quan trọng nhất quyết định hiệu suất và chất lượng cắt của máy cưa Panel. Việc chọn lưỡi cưa phù hợp không chỉ giúp nâng cao hiệu quả làm việc mà còn kéo dài tuổi thọ của máy và đảm bảo an toàn cho người sử dụng.

Dưới đây là hướng dẫn chi tiết giúp bạn chọn lưỡi cưa phù hợp cho máy cưa Panel.

Xác Định Loại Vật Liệu Cần Cắt

Khi chọn lưỡi cưa cho máy cưa Panel, bước đầu tiên và quan trọng nhất là xác định loại vật liệu mà bạn sẽ cắt thường xuyên. Mỗi loại vật liệu có những đặc tính riêng biệt và yêu cầu lưỡi cưa phù hợp để đảm bảo hiệu suất cắt tốt nhất và kéo dài tuổi thọ của lưỡi cưa. Dưới đây là các loại vật liệu phổ biến và các yếu tố cần xem xét khi chọn lưỡi cưa cho từng loại.

1. Gỗ Cứng

Đặc điểm:

- Gỗ cứng như sồi, gụ, teak, và anh đào có mật độ cao và thường khó cắt hơn so với gỗ mềm. Những loại gỗ này yêu cầu lưỡi cưa phải có độ bền và độ sắc bén cao để cắt mịn màng và chính xác.

Lựa chọn lưỡi cưa:

- Số lượng răng cưa: Lưỡi cưa cho gỗ cứng thường có nhiều răng cưa (60-80 răng hoặc hơn) để đảm bảo độ mịn của đường cắt và giảm nguy cơ sứt mẻ.

- Chất liệu: Hợp kim cao cấp hoặc thép không gỉ là lựa chọn tốt cho cắt gỗ cứng vì chúng có độ bền cao và giữ được độ sắc bén lâu dài.

- Góc cắt: Góc cắt dương giúp cắt nhanh và hiệu quả, đặc biệt khi cắt các loại gỗ dày và cứng.

2. Gỗ Mềm

Đặc điểm:

- Gỗ mềm như thông, bạch dương, và tuyết tùng có mật độ thấp hơn và dễ cắt hơn so với gỗ cứng. Do đó, lưỡi cưa cho gỗ mềm không cần quá cứng và có thể có ít răng hơn.

Lựa chọn lưỡi cưa:

- Số lượng răng cưa: Lưỡi cưa cho gỗ mềm thường có ít răng hơn (20-40 răng), giúp cắt nhanh chóng và hiệu quả mà không làm hỏng bề mặt gỗ.

- Chất liệu: Thép không gỉ hoặc hợp kim là lựa chọn phổ biến cho gỗ mềm, vì chúng đủ bền để cắt mịn màng mà không cần phải quá cứng.

- Góc cắt: Góc cắt dương cũng phù hợp cho gỗ mềm, giúp giảm ma sát và tăng tốc độ cắt.

3. Vật Liệu Composite và Nhựa

Đặc điểm:

- Vật liệu composite và nhựa có tính chất đa dạng và có thể khó cắt nếu không sử dụng lưỡi cưa phù hợp. Các vật liệu này thường yêu cầu lưỡi cưa đặc biệt để tránh nóng chảy hoặc nứt trong quá trình cắt.

Lựa chọn lưỡi cưa:

- Số lượng răng cưa: Lưỡi cưa cho composite và nhựa thường có số lượng răng trung bình đến nhiều (40-80 răng), giúp cắt chính xác mà không gây hư hại cho vật liệu.

- Chất liệu: Lưỡi cưa kim cương hoặc hợp kim đặc biệt là lựa chọn tốt cho các vật liệu này, vì chúng có độ cứng cao và khả năng duy trì độ sắc bén.

- Góc cắt: Góc cắt âm hoặc góc cắt đặc biệt giúp giảm ma sát và nhiệt độ, ngăn ngừa hiện tượng nóng chảy hoặc nứt vật liệu.

4. Kim Loại Mỏng

Đặc điểm:

- Một số máy cưa Panel có thể được sử dụng để cắt kim loại mỏng như nhôm hoặc thép không gỉ. Các vật liệu kim loại yêu cầu lưỡi cưa có thiết kế đặc biệt để đảm bảo đường cắt mịn và chính xác.

Lựa chọn lưỡi cưa:

- Số lượng răng cưa: Lưỡi cưa cho kim loại thường có nhiều răng nhỏ (80-100 răng) để cắt mịn và chính xác.

- Chất liệu: Hợp kim cứng hoặc lưỡi cưa mạ carbide thường được sử dụng để cắt kim loại vì độ cứng và khả năng chống mài mòn.

- Góc cắt: Góc cắt âm thường được sử dụng để giảm ma sát và tránh làm biến dạng kim loại.

Xác định loại vật liệu cần cắt là bước đầu tiên và quan trọng nhất trong việc chọn lưỡi cưa phù hợp cho máy cưa Panel. Mỗi loại vật liệu có yêu cầu riêng về số lượng răng cưa, chất liệu lưỡi cưa và góc cắt để đảm bảo hiệu suất và chất lượng cắt tốt nhất.

Bằng cách chọn đúng lưỡi cưa cho từng loại vật liệu, bạn sẽ tối ưu hóa hiệu suất làm việc của máy cưa Panel, đảm bảo độ bền của lưỡi cưa và an toàn cho người sử dụng.

Xem Xét Số Lượng Răng Cưa

Khi chọn lưỡi cưa cho máy cưa Panel, số lượng răng cưa là một yếu tố quan trọng cần xem xét. Số lượng răng cưa ảnh hưởng trực tiếp đến độ mịn của đường cắt, tốc độ cắt và hiệu suất tổng thể của máy cưa. Dưới đây là các yếu tố cần lưu ý khi xem xét số lượng răng cưa.

1. Lưỡi Cưa Với Số Lượng Răng Nhiều (60-80 Răng Hoặc Hơn)

Đặc điểm:

- Lưỡi cưa có số lượng răng nhiều (60-80 răng hoặc hơn) thường được sử dụng để cắt mịn và chính xác, đặc biệt là khi cắt các loại gỗ cứng và vật liệu composite.

Ưu điểm:

- Độ mịn của đường cắt: Lưỡi cưa nhiều răng cưa giúp tạo ra đường cắt mịn, ít mảnh vụn và hạn chế sứt mẻ bề mặt vật liệu. Điều này đặc biệt quan trọng khi cắt các loại vật liệu đòi hỏi bề mặt hoàn thiện cao.

- Giảm thiểu hỏng hóc: Đối với vật liệu cứng, lưỡi cưa nhiều răng giúp giảm thiểu nguy cơ hỏng hóc, nứt hoặc sứt mẻ vật liệu trong quá trình cắt.

Nhược điểm:

- Tốc độ cắt chậm: Lưỡi cưa nhiều răng thường có tốc độ cắt chậm hơn do mỗi răng cưa lấy đi một lượng nhỏ vật liệu. Điều này có thể kéo dài thời gian cắt, không phù hợp cho các ứng dụng yêu cầu tốc độ cao.

- Đòi hỏi công suất cao: Cần máy cưa có công suất mạnh để duy trì hiệu suất cắt ổn định khi sử dụng lưỡi cưa nhiều răng.

2. Lưỡi Cưa Với Số Lượng Răng Trung Bình (40-60 Răng)

Đặc điểm:

- Lưỡi cưa với số lượng răng trung bình (40-60 răng) là lựa chọn linh hoạt, phù hợp cho nhiều loại vật liệu khác nhau, từ gỗ mềm đến gỗ cứng và cả vật liệu composite.

Ưu điểm:

- Cân bằng giữa tốc độ và độ mịn: Lưỡi cưa trung bình cung cấp sự cân bằng tốt giữa tốc độ cắt và độ mịn của đường cắt. Điều này giúp tối ưu hóa hiệu suất cắt mà không làm giảm chất lượng bề mặt.

- Đa dụng: Phù hợp cho nhiều loại ứng dụng cắt khác nhau, từ các công việc cắt thông thường đến các yêu cầu cắt chính xác hơn.

Nhược điểm:

- Không tối ưu cho các ứng dụng chuyên biệt: Mặc dù linh hoạt, nhưng lưỡi cưa trung bình có thể không đạt hiệu suất tối đa trong các ứng dụng đặc biệt như cắt siêu mịn hoặc cắt nhanh.

3. Lưỡi Cưa Với Số Lượng Răng Ít (20-40 Răng)

Đặc điểm:

- Lưỡi cưa có số lượng răng ít (20-40 răng) thường được sử dụng cho các ứng dụng cần tốc độ cắt nhanh, chẳng hạn như cắt gỗ mềm hoặc các công việc không yêu cầu độ mịn cao.

Ưu điểm:

- Tốc độ cắt nhanh: Lưỡi cưa ít răng giúp tăng tốc độ cắt, làm giảm thời gian hoàn thành công việc. Điều này rất hữu ích trong các ứng dụng yêu cầu sản xuất nhanh chóng.

- Hiệu quả loại bỏ mùn cưa: Số lượng răng ít giúp loại bỏ mùn cưa hiệu quả hơn, giảm nguy cơ tắc nghẽn và đảm bảo quá trình cắt liên tục.

Nhược điểm:

- Độ mịn của đường cắt thấp: Lưỡi cưa ít răng tạo ra đường cắt thô hơn, có thể không đạt yêu cầu đối với các vật liệu hoặc công việc đòi hỏi bề mặt hoàn thiện cao.

- Nguy cơ sứt mẻ: Khi cắt các vật liệu cứng hoặc giòn, lưỡi cưa ít răng có thể làm tăng nguy cơ sứt mẻ hoặc hỏng hóc vật liệu.

Số lượng răng cưa là một yếu tố quan trọng cần xem xét khi chọn lưỡi cưa cho máy cưa Panel. Lưỡi cưa nhiều răng phù hợp cho cắt mịn và chính xác, lưỡi cưa trung bình cung cấp sự cân bằng giữa tốc độ và độ mịn, trong khi lưỡi cưa ít răng thích hợp cho cắt nhanh và hiệu quả.

Việc lựa chọn số lượng răng cưa phù hợp sẽ giúp tối ưu hóa hiệu suất cắt, đảm bảo chất lượng bề mặt và tăng năng suất làm việc của máy cưa Panel. Hãy cân nhắc kỹ lưỡng yêu cầu công việc và loại vật liệu cắt để đưa ra quyết định đúng đắn.

Chọn Chất Liệu Lưỡi Cưa

Việc chọn chất liệu lưỡi cưa phù hợp là yếu tố then chốt để đảm bảo hiệu suất cắt, độ bền và tuổi thọ của lưỡi cưa. Mỗi loại chất liệu lưỡi cưa có đặc điểm và ứng dụng riêng, phù hợp với các loại vật liệu cắt khác nhau. Dưới đây là những yếu tố cần xem xét khi chọn chất liệu lưỡi cưa cho máy cưa Panel.

1. Lưỡi Cưa Hợp Kim

Đặc điểm:

- Lưỡi cưa hợp kim được làm từ thép và được mạ thêm lớp hợp kim cacbua (carbide) trên răng cưa. Đây là loại lưỡi cưa phổ biến và được ưa chuộng nhờ vào độ bền và khả năng giữ độ sắc bén lâu dài.

Ưu điểm:

- Độ bền cao: Lưỡi cưa hợp kim có khả năng chịu mài mòn tốt, duy trì độ sắc bén lâu hơn so với lưỡi cưa thép thông thường.

- Hiệu suất cắt tốt: Lớp hợp kim cacbua trên răng cưa giúp cắt chính xác và mịn màng, giảm thiểu sứt mẻ và hỏng hóc bề mặt vật liệu.

- Đa dụng: Phù hợp cho nhiều loại vật liệu khác nhau, từ gỗ cứng, gỗ mềm đến các vật liệu composite và nhựa.

Nhược điểm:

- Giá thành cao: Lưỡi cưa hợp kim có giá thành cao hơn so với lưỡi cưa thép thông thường, nhưng hiệu quả sử dụng và độ bền lâu dài thường bù đắp được chi phí này.

2. Lưỡi Cưa Thép Không Gỉ

Đặc điểm:

- Lưỡi cưa thép không gỉ được làm từ thép có khả năng chống gỉ và chống mài mòn tốt. Đây là lựa chọn kinh tế cho nhiều ứng dụng cắt thông thường.

Ưu điểm:

- Giá thành thấp: Lưỡi cưa thép không gỉ thường có giá thành thấp hơn so với lưỡi cưa hợp kim và kim cương, phù hợp với ngân sách hạn chế.

- Dễ dàng mài lại: Lưỡi cưa thép không gỉ có thể được mài lại dễ dàng, giúp kéo dài tuổi thọ và tiết kiệm chi phí thay thế.

Nhược điểm:

- Độ bền và độ sắc bén thấp hơn: So với lưỡi cưa hợp kim, lưỡi cưa thép không gỉ có độ bền và khả năng giữ độ sắc bén thấp hơn, cần mài lại thường xuyên hơn.

- Hiệu suất cắt trung bình: Không phù hợp cho các ứng dụng yêu cầu độ chính xác cao và cắt các vật liệu cứng hoặc composite.

3. Lưỡi Cưa Kim Cương

Đặc điểm:

- Lưỡi cưa kim cương được phủ một lớp kim cương tổng hợp trên răng cưa, mang lại độ cứng và độ bền vượt trội. Đây là loại lưỡi cưa cao cấp, chuyên dụng cho các ứng dụng đặc biệt.

Ưu điểm:

- Độ cứng và độ bền cao nhất: Lưỡi cưa kim cương có khả năng chịu mài mòn và duy trì độ sắc bén lâu dài hơn tất cả các loại lưỡi cưa khác, lý tưởng cho cắt vật liệu cứng và composite.

- Hiệu suất cắt vượt trội: Lớp kim cương trên răng cưa giúp cắt chính xác và mịn màng, giảm thiểu hiện tượng nóng chảy và nứt vật liệu khi cắt.

Nhược điểm:

- Giá thành rất cao: Lưỡi cưa kim cương có giá thành cao nhất trong các loại lưỡi cưa, nhưng hiệu quả và độ bền của nó thường đáng giá đầu tư cho các ứng dụng chuyên biệt.

Chọn chất liệu lưỡi cưa phù hợp cho máy cưa Panel là bước quan trọng để đảm bảo hiệu suất cắt tốt, độ bền và tuổi thọ của lưỡi cưa. Lưỡi cưa hợp kim phù hợp cho nhiều loại vật liệu và ứng dụng, lưỡi cưa thép không gỉ là lựa chọn kinh tế cho các công việc thông thường, và lưỡi cưa kim cương là giải pháp tối ưu cho các vật liệu cứng và yêu cầu cắt chính xác cao.

Việc chọn đúng chất liệu lưỡi cưa sẽ giúp tối ưu hóa hiệu suất làm việc của máy cưa Panel và đảm bảo chất lượng sản phẩm cuối cùng.

Góc Cắt của Lưỡi Cưa

Góc cắt của lưỡi cưa là một yếu tố quan trọng ảnh hưởng trực tiếp đến hiệu suất cắt và chất lượng bề mặt của vật liệu sau khi cắt. Góc cắt quyết định cách răng cưa tiếp xúc và loại bỏ vật liệu, từ đó ảnh hưởng đến độ mịn của đường cắt, tốc độ cắt và tuổi thọ của lưỡi cưa. Dưới đây là các loại góc cắt phổ biến và cách chọn góc cắt phù hợp cho máy cưa Panel.

1. Góc Cắt Dương

Đặc điểm:

- Góc cắt dương là khi răng cưa nghiêng về phía trước theo hướng quay của lưỡi cưa. Đây là loại góc cắt phổ biến nhất và được sử dụng rộng rãi cho nhiều loại vật liệu khác nhau.

Ưu điểm:

- Tốc độ cắt nhanh: Góc cắt dương giúp tăng tốc độ cắt do răng cưa có thể dễ dàng cắt xuyên qua vật liệu.

- Hiệu quả cắt tốt: Lưỡi cưa với góc cắt dương có khả năng loại bỏ vật liệu nhanh chóng, giúp duy trì tốc độ cắt ổn định và hiệu quả.

- Phù hợp với gỗ cứng và gỗ mềm: Góc cắt dương hoạt động tốt trên cả gỗ cứng và gỗ mềm, làm giảm lực cản và ma sát, giúp kéo dài tuổi thọ của lưỡi cưa.

Nhược điểm:

- Sinh nhiệt cao: Do răng cưa nghiêng về phía trước, ma sát giữa lưỡi cưa và vật liệu tăng lên, có thể dẫn đến nhiệt độ cao hơn trong quá trình cắt.

- Nguy cơ mẻ cạnh: Khi cắt các vật liệu giòn hoặc dễ vỡ, góc cắt dương có thể làm tăng nguy cơ mẻ cạnh.

2. Góc Cắt Âm

Đặc điểm:

- Góc cắt âm là khi răng cưa nghiêng về phía sau so với hướng quay của lưỡi cưa. Góc cắt này thường được sử dụng cho các vật liệu đặc biệt như composite, nhựa và kim loại mỏng.

Ưu điểm:

- Giảm ma sát và nhiệt độ: Góc cắt âm giúp giảm ma sát giữa lưỡi cưa và vật liệu, từ đó giảm nhiệt độ sinh ra trong quá trình cắt, ngăn ngừa hiện tượng nóng chảy hoặc cháy vật liệu.

- Đường cắt mịn: Với góc cắt âm, răng cưa tiếp xúc nhẹ nhàng hơn với vật liệu, tạo ra các đường cắt mịn và chính xác.

- An toàn hơn cho vật liệu giòn: Giảm nguy cơ mẻ cạnh và nứt vỡ khi cắt các vật liệu giòn như nhựa hoặc composite.

Nhược điểm:

- Tốc độ cắt chậm: Góc cắt âm có tốc độ cắt chậm hơn do răng cưa loại bỏ vật liệu ít hơn trong mỗi lần cắt.

- Không phù hợp với gỗ cứng: Góc cắt âm không phải là lựa chọn tốt nhất cho gỗ cứng, vì nó có thể làm giảm hiệu suất cắt và tăng thời gian cắt.

3. Góc Cắt Trung Tính

Đặc điểm:

- Góc cắt trung tính là khi răng cưa nằm vuông góc với bề mặt của lưỡi cưa, không nghiêng về phía trước hay phía sau. Đây là loại góc cắt ít phổ biến hơn nhưng vẫn được sử dụng trong một số trường hợp đặc biệt.

Ưu điểm:

- Độ chính xác cao: Góc cắt trung tính giúp cắt chính xác và kiểm soát tốt hơn, đặc biệt là khi cần đường cắt có độ chính xác cao.

- Ít sinh nhiệt: Do không có sự nghiêng của răng cưa, góc cắt trung tính giúp giảm nhiệt độ sinh ra trong quá trình cắt, bảo vệ vật liệu khỏi bị nóng chảy hoặc cháy.

Nhược điểm:

- Hiệu suất cắt trung bình: Góc cắt trung tính không tối ưu hóa cho tốc độ cắt hoặc độ mịn của đường cắt, phù hợp với các ứng dụng không yêu cầu hiệu suất cao.

- Không phổ biến: Ít được sử dụng rộng rãi do không tối ưu cho nhiều loại vật liệu và ứng dụng.

Chọn góc cắt phù hợp cho lưỡi cưa là yếu tố quyết định đến hiệu suất cắt, độ mịn của đường cắt và tuổi thọ của lưỡi cưa. Góc cắt dương phù hợp với các ứng dụng yêu cầu tốc độ cao và hiệu suất tốt trên gỗ cứng và gỗ mềm, góc cắt âm lý tưởng cho các vật liệu đặc biệt như composite và nhựa, còn góc cắt trung tính phù hợp cho các công việc cần độ chính xác cao nhưng không yêu cầu tốc độ nhanh.

Việc hiểu rõ các loại góc cắt và chọn góc cắt phù hợp sẽ giúp bạn tối ưu hóa quá trình cắt và đạt được chất lượng sản phẩm tốt nhất.

Kiểm Tra và Bảo Trì Lưỡi Cưa

Kiểm tra và bảo trì lưỡi cưa định kỳ là yếu tố quan trọng để đảm bảo máy cưa Panel luôn hoạt động ở trạng thái tốt nhất, nâng cao hiệu suất cắt và kéo dài tuổi thọ của lưỡi cưa. Dưới đây là các bước chi tiết để kiểm tra và bảo trì lưỡi cưa hiệu quả.

1. Kiểm Tra Lưỡi Cưa Trước Khi Sử Dụng

Trước mỗi lần sử dụng máy cưa Panel, bạn nên thực hiện kiểm tra nhanh lưỡi cưa để đảm bảo không có hư hỏng hay mòn quá mức.

- Kiểm tra răng cưa: Kiểm tra xem các răng cưa có bị sứt, mẻ hoặc mòn không. Răng cưa bị hư hỏng có thể gây ra đường cắt không mịn và nguy hiểm cho người vận hành.

- Kiểm tra độ sắc bén: Đảm bảo lưỡi cưa vẫn giữ được độ sắc bén cần thiết. Lưỡi cưa cùn sẽ làm giảm hiệu suất cắt và có thể gây ra cháy vật liệu.

- Kiểm tra lưỡi cưa bị cong hoặc vênh: Lưỡi cưa bị cong hoặc vênh sẽ làm đường cắt bị lệch và không chính xác. Nếu phát hiện lưỡi cưa bị biến dạng, bạn nên thay thế ngay lập tức.

2. Vệ Sinh Lưỡi Cưa Định Kỳ

Việc vệ sinh lưỡi cưa định kỳ là cần thiết để loại bỏ bụi bẩn, mùn cưa và nhựa bám trên lưỡi cưa, giúp duy trì hiệu suất cắt tốt nhất.

- Vệ sinh bề mặt lưỡi cưa: Sử dụng dung dịch làm sạch chuyên dụng hoặc dung dịch xà phòng pha loãng để lau chùi bề mặt lưỡi cưa. Tránh sử dụng các dung dịch ăn mòn có thể làm hỏng lưỡi cưa.

- Loại bỏ mùn cưa và nhựa: Sử dụng bàn chải mềm để loại bỏ mùn cưa và nhựa bám trên răng cưa. Điều này giúp lưỡi cưa cắt mượt mà hơn và giảm nguy cơ bị kẹt vật liệu.

- Kiểm tra và làm sạch lỗ thông hơi: Nếu lưỡi cưa của bạn có các lỗ thông hơi, hãy đảm bảo chúng được làm sạch để tránh tắc nghẽn và đảm bảo lưỡi cưa không bị nóng quá mức.

3. Mài Lưỡi Cưa Định Kỳ

Lưỡi cưa cần được mài sắc định kỳ để duy trì độ sắc bén và hiệu suất cắt. Tần suất mài lưỡi cưa phụ thuộc vào mức độ sử dụng và loại vật liệu cắt.

- Sử dụng dụng cụ mài phù hợp: Có thể sử dụng máy mài hoặc dịch vụ mài chuyên nghiệp để mài lưỡi cưa. Đảm bảo dụng cụ mài được điều chỉnh đúng góc cắt để giữ nguyên thiết kế ban đầu của lưỡi cưa.

- Mài đều các răng cưa: Khi mài lưỡi cưa, hãy mài đều tất cả các răng cưa để đảm bảo lưỡi cưa cắt mịn và không bị lệch.

- Kiểm tra độ mòn: Sau khi mài, kiểm tra lại độ mòn của lưỡi cưa. Nếu lưỡi cưa đã quá mòn hoặc không thể mài thêm được nữa, bạn nên thay thế lưỡi cưa mới.

4. Bảo Trì Hệ Thống Kẹp Giữ Lưỡi Cưa

Hệ thống kẹp giữ lưỡi cưa cũng cần được kiểm tra và bảo trì để đảm bảo lưỡi cưa được giữ chắc chắn và không bị rung lắc khi cắt.

- Kiểm tra độ chặt của ốc vít và bu lông: Đảm bảo tất cả các ốc vít và bu lông kẹp giữ lưỡi cưa đều được siết chặt. Nếu phát hiện bất kỳ ốc vít nào bị lỏng, hãy siết chặt lại ngay lập tức.

- Bôi trơn các bộ phận chuyển động: Sử dụng dầu bôi trơn chuyên dụng để bôi trơn các bộ phận chuyển động trong hệ thống kẹp giữ. Điều này giúp hệ thống hoạt động trơn tru và giảm ma sát.

5. Thay Thế Lưỡi Cưa Khi Cần Thiết

Mặc dù việc bảo trì và mài lưỡi cưa có thể kéo dài tuổi thọ, nhưng đến một lúc nào đó, lưỡi cưa sẽ cần được thay thế để đảm bảo hiệu suất cắt.

- Nhận biết dấu hiệu cần thay thế: Nếu lưỡi cưa bị mòn quá mức, có vết nứt, bị biến dạng hoặc không còn giữ được độ sắc bén ngay cả sau khi mài, đó là dấu hiệu cần thay thế lưỡi cưa mới.

- Chọn lưỡi cưa thay thế phù hợp: Khi thay thế lưỡi cưa, hãy chọn lưỡi cưa mới có cùng kích thước và chất liệu phù hợp với loại vật liệu mà bạn thường cắt.

Kiểm tra và bảo trì lưỡi cưa định kỳ là bước quan trọng để duy trì hiệu suất và tuổi thọ của máy cưa Panel. Bằng cách thực hiện các bước kiểm tra trước khi sử dụng, vệ sinh, mài lưỡi cưa và bảo trì hệ thống kẹp giữ, bạn sẽ đảm bảo rằng lưỡi cưa luôn ở trạng thái tốt nhất, giúp máy cưa hoạt động hiệu quả và an toàn. Hãy lập kế hoạch bảo trì định kỳ và tuân thủ theo để tối ưu hóa hiệu suất làm việc của máy cưa Panel và đảm bảo chất lượng sản phẩm cuối cùng.

Kết Luận

Chọn lưỡi cưa phù hợp cho máy cưa Panel là yếu tố quyết định đến hiệu suất và chất lượng cắt. Bằng cách xác định loại vật liệu cần cắt, xem xét số lượng răng cưa, chọn chất liệu lưỡi cưa và góc cắt phù hợp, cũng như thực hiện kiểm tra và bảo trì định kỳ, bạn sẽ đảm bảo rằng máy cưa Panel của mình luôn hoạt động tốt và an toàn. Hãy đầu tư thời gian và nguồn lực vào việc chọn lưỡi cưa đúng cách để đạt hiệu quả cao nhất trong quá trình sản xuất.

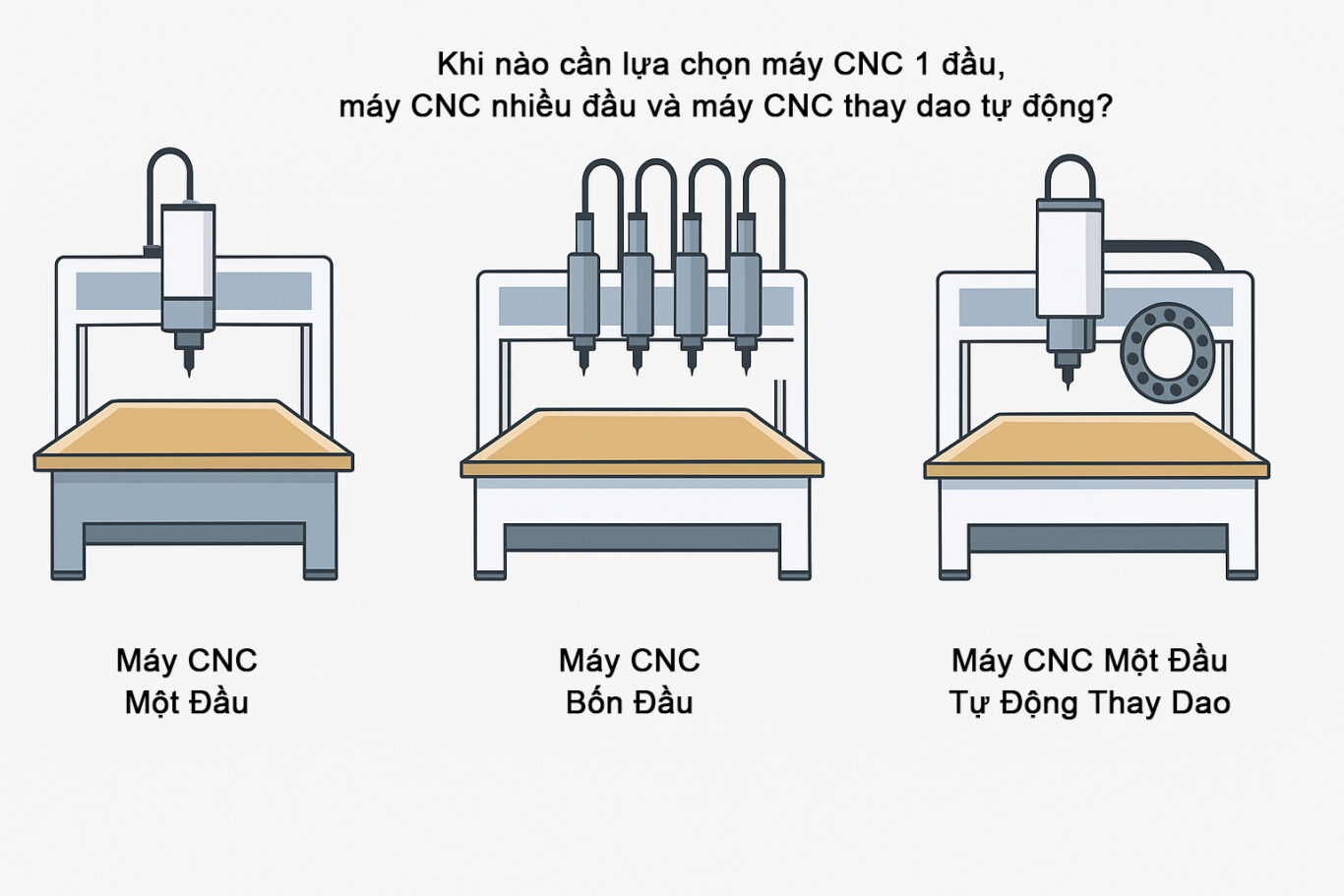

Khám Phá Các Loại Máy Cưa – Máy Cắt Gỗ CNC Tại Long Phát CNC

Long Phát CNC cung cấp các dòng máy cưa và máy cắt gỗ ứng dụng công nghệ CNC tiên tiến, hỗ trợ đắc lực cho mọi nhu cầu gia công gỗ từ cơ bản đến chuyên sâu. Với sự đa dạng về chủng loại và chức năng, mỗi dòng máy tại Long Phát đều được thiết kế nhằm tối ưu quy trình sản xuất, nâng cao độ chính xác và giảm thiểu công sức lao động. Dưới đây là các loại máy cưa – máy cắt gỗ CNC nổi bật, đáp ứng mọi nhu cầu của các xưởng sản xuất.

Máy Cưa Lọng CNC

Máy cưa lọng CNC được sử dụng để tạo ra các đường cắt cong và phức tạp, phù hợp cho các sản phẩm nội thất và gỗ mỹ nghệ đòi hỏi độ chính xác cao. Với công nghệ CNC tiên tiến, máy đảm bảo đường cắt sắc nét và mịn màng.

Máy Cưa Nhiều Lưỡi

Máy cưa nhiều lưỡi cho phép cắt nhiều đường cùng lúc trên các tấm gỗ, giúp tiết kiệm thời gian và nâng cao hiệu suất. Đây là thiết bị lý tưởng cho các xưởng sản xuất cần tốc độ và khối lượng lớn.

Máy Cưa Panel

Máy cưa panel chuyên dụng để cắt các tấm gỗ lớn, đảm bảo độ chính xác cao và giảm thiểu tối đa lượng phế liệu. Với công nghệ CNC, máy là lựa chọn phù hợp cho sản xuất nội thất và gỗ công nghiệp.

Máy Cưa Rong

Máy cưa rong là thiết bị thiết yếu trong công đoạn cắt thô, giúp tạo ra các đường cắt dứt khoát và sạch sẽ trên gỗ. Đây là dòng máy phù hợp cho các xưởng sản xuất lớn yêu cầu độ bền và hiệu quả.

Máy Cưa Bàn Trượt

Máy cưa bàn trượt giúp thực hiện các đường cắt dài, thẳng và chính xác trên các tấm gỗ lớn. Thiết kế bàn trượt linh hoạt giúp thao tác dễ dàng, là giải pháp tối ưu cho sản xuất nội thất.

Máy Cắt Phay 2 Đầu

Máy cắt phay 2 đầu là thiết bị hỗ trợ gia công nhanh chóng hai đầu của tấm gỗ cùng lúc, giúp tiết kiệm thời gian và đảm bảo đồng đều. Đây là giải pháp lý tưởng cho các xưởng sản xuất đồ nội thất với quy mô lớn.

Máy CNC Router

Máy CNC Router là thiết bị đa năng, cho phép cắt và khắc chính xác trên nhiều loại gỗ, giúp thực hiện các chi tiết phức tạp và thiết kế độc đáo. Đây là công cụ hỗ trợ hiệu quả cho các xưởng gỗ mỹ nghệ.

Trung Tâm Gia Công CNC

Trung tâm gia công CNC là hệ thống tích hợp nhiều chức năng gia công như phay, khoan, và cắt trên một thiết bị, giúp tối ưu hóa quy trình sản xuất và đảm bảo hiệu suất cao. Thiết bị này phù hợp cho các nhà máy quy mô lớn cần sự linh hoạt và chất lượng cao.

Liên Hệ Long Phát CNC Để Được Tư Vấn và Đặt Mua Máy Cưa – Máy Cắt Gỗ CNC

Để tìm hiểu thêm về các dòng máy cưa, máy cắt gỗ CNC và lựa chọn thiết bị phù hợp nhất cho xưởng sản xuất của bạn, hãy liên hệ ngay với Long Phát CNC. Chúng tôi luôn sẵn sàng hỗ trợ bạn tìm ra giải pháp tốt nhất cho nhu cầu gia công gỗ.

Hotline: 0976.210.384

Bài viết tham khảo:

- Máy cưa Panel saw là gì? Hướng dẫn sử dụng máy cưa Panel saw hiệu quả nhất

- Máy cưa Panel – Giải pháp tối ưu cho xưởng chế biến gỗ hiện đại

- Những tính năng nổi bật của máy cưa Panel mà bạn nên biết

- Hướng dẫn bảo trì máy cưa Panel để kéo dài tuổi thọ và hiệu suất

- Máy cưa Panel và ứng dụng trong ngành chế biến gỗ

- Cách sử dụng máy cưa Panel hiệu quả và an toàn

- Máy cưa Panel có thể cắt được những loại gỗ nào?

- Hướng dẫn chọn lưỡi cưa phù hợp cho máy cưa Panel

- Top 6 Lỗi Máy Cưa Panel Thường Gặp và Cách Khắc Phục Hiệu Quả

- 7 Bí Quyết Đầu Tư Máy Cưa Panel Hiệu Quả Cho Xưởng Sản Xuất Mới

- Hướng dẫn chi tiết mua lưỡi cưa cho máy cưa Panel: Tối ưu hóa hiệu suất và độ bền

- Bí Quyết Bảo Trì Lưỡi Cưa Panel: Tối Ưu Hiệu Suất và Tuổi Thọ Máy Cưa

- Bảng So Sánh Các Loại Lưỡi Cưa Panel: Lựa Chọn Tốt Nhất Cho Hiệu Suất Cao

Long Phát CNC, thành lập năm 2013, cam kết cung cấp các máy chế biến gỗ chất lượng cao, không ngừng cải tiến kỹ thuật và xây dựng mối quan hệ vững mạnh trong ngành. Với tiêu chí chất lượng hàng đầu, chúng tôi mong muốn trở thành đối tác đáng tin cậy trên con đường hội nhập quốc tế của các nhà sản xuất gỗ Việt Nam.